Fotodoku: TS 150 Motor Umbau von MM150/2 auf MM150/3

Der Winter steht vor der Tür und ich werde zwei Motoren MM150/2 und MM125/2 meiner MZ TS 125/150 demontieren und mir einen MM150/3 mit Duplexkette und außenliegenden Wellendichtringen aufbauen.

Ich werde Getriebe und weitere Teile, die passen, vom MM150/2 in das MM150/3 Gehäuse einbauen.

Unterschiede des 3er Motors, die für den Zusammenbau wichtig sind:

1. Gehäuse (Lager und Dichtringe haben andere Maße), Drehzahlmesser

2. Andere Kurbelwelwelle als der 2er-Motor

3. Anderes Primärzahnrad (zweireihige Verzahnung)

4. Kupplungskettenrad (zweireihige Verzahnung)

5. Kupplungsmitnehmer Innen hat ein anderes Maß (Bundhöhe 4mm)

6. Duplexkette

(eventuell andere Kupplungswelle und Druckstange für die Kupplung/bei mir nicht der Fall)

Da ich als blutiger Anfänger auch immer auf der Suche nach Fotos war, denke ich, dass ich die Demontage und alle Arbeitsschritte beim Zusammenbau für den Motor

mal mit Fotos dokumentiere. Hab hier noch ne alte Kamera, die en bischen Öl ab kann.

Für die 150er TS und den Motor MM150 findet man im Internet kaum aussagekräftige Bilder,

weshalb es immer schwierig ist, sich anderen Forenmitgliedern zu erklären, wenn man Fragen und Probleme hat.

Deshalb werde ich alles sorgfältig bebildern. Die Bilder können im Forum auch gerne genutzt werden. Ihr könnt sie gerne zur Diskussionen in eure Beiträge einfügen.

Als Wald u. Wiesenschrauber habe ich kein Spezialwerkzeug und versuche mir immer irgendwie zu helfen. Deshalb sind manche meiner Methoden

nicht immer die feine englische Art ... (siehe Kupplungsschraube lösen... ) (Ich möchte nur vorher darauf hingewiesen haben)

) (Ich möchte nur vorher darauf hingewiesen haben)

Ich dokumentiere also nur, was ich mache. Es handelt sich hierbei nicht um ein Lehrbuch mit Vorbildcharakter!

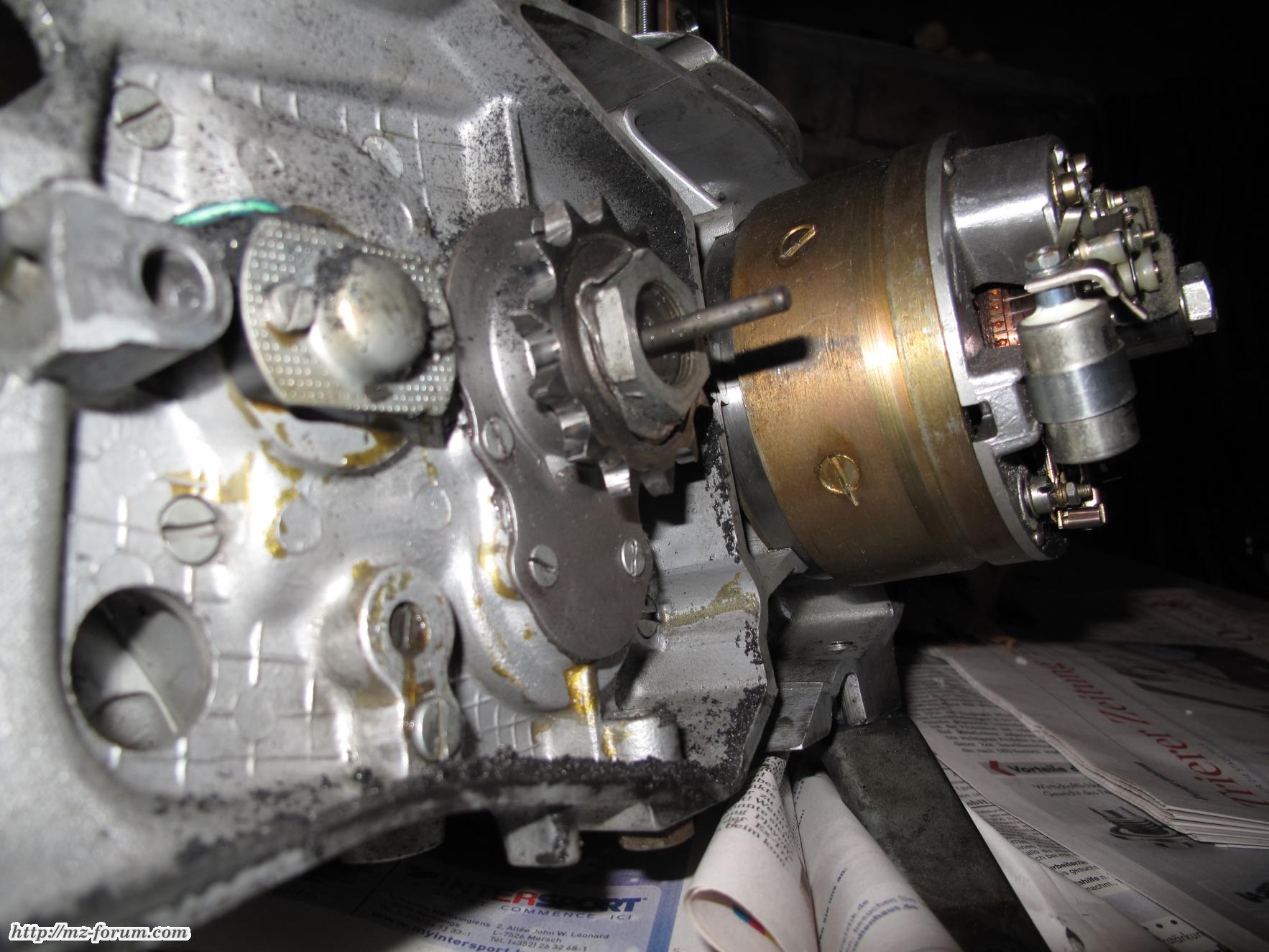

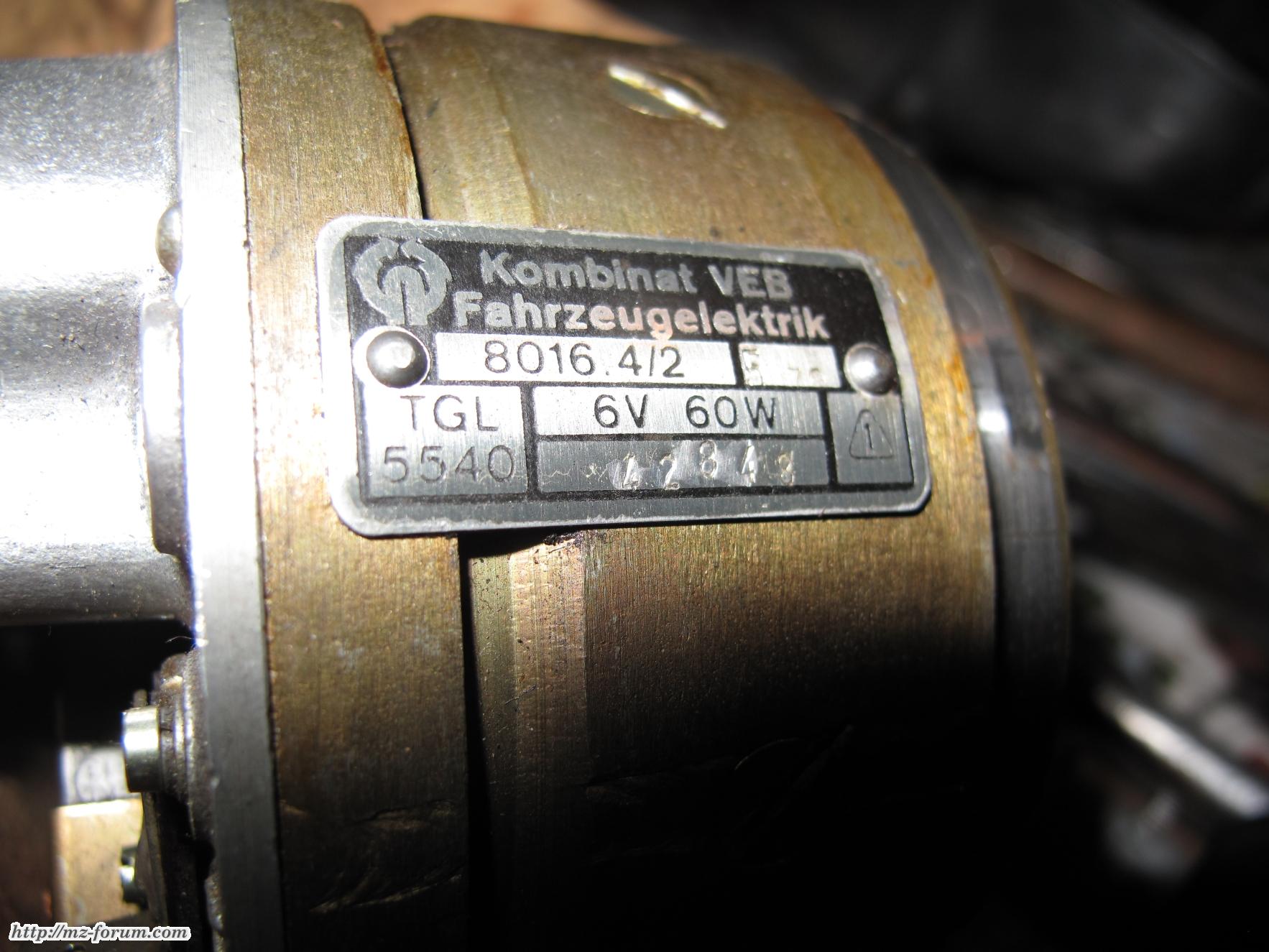

Ich fange mit der rechten Gehäusehälfte an. Gehäusedeckel sind demontiert. Wir haben freie Sicht auf die Lichtmaschine.

MZ TS 150 MM150/2 MM125/2 Lichtmaschine ausbauen

Zuerst löse ich die dicke Schraube in der Mitte, mit der der Anker auf der Kurbelwelle befestigt ist.

Dazu muss der Kolben mit zwei gleich dicken Hölzern (an jeder Pleuelseite eins) blockiert werden.

So kann die Schraube problemlos gelöst werden.

Dann muss das Lichtmaschinengehäuse, in dessen Inneren die Feldspulen lagern, runter.

Ganz einfach die beiden dicken Schrauben lösen und das Gehäuse herausziehen.

und das Lichtmaschinengehäuse mit der Hand rausziehen.

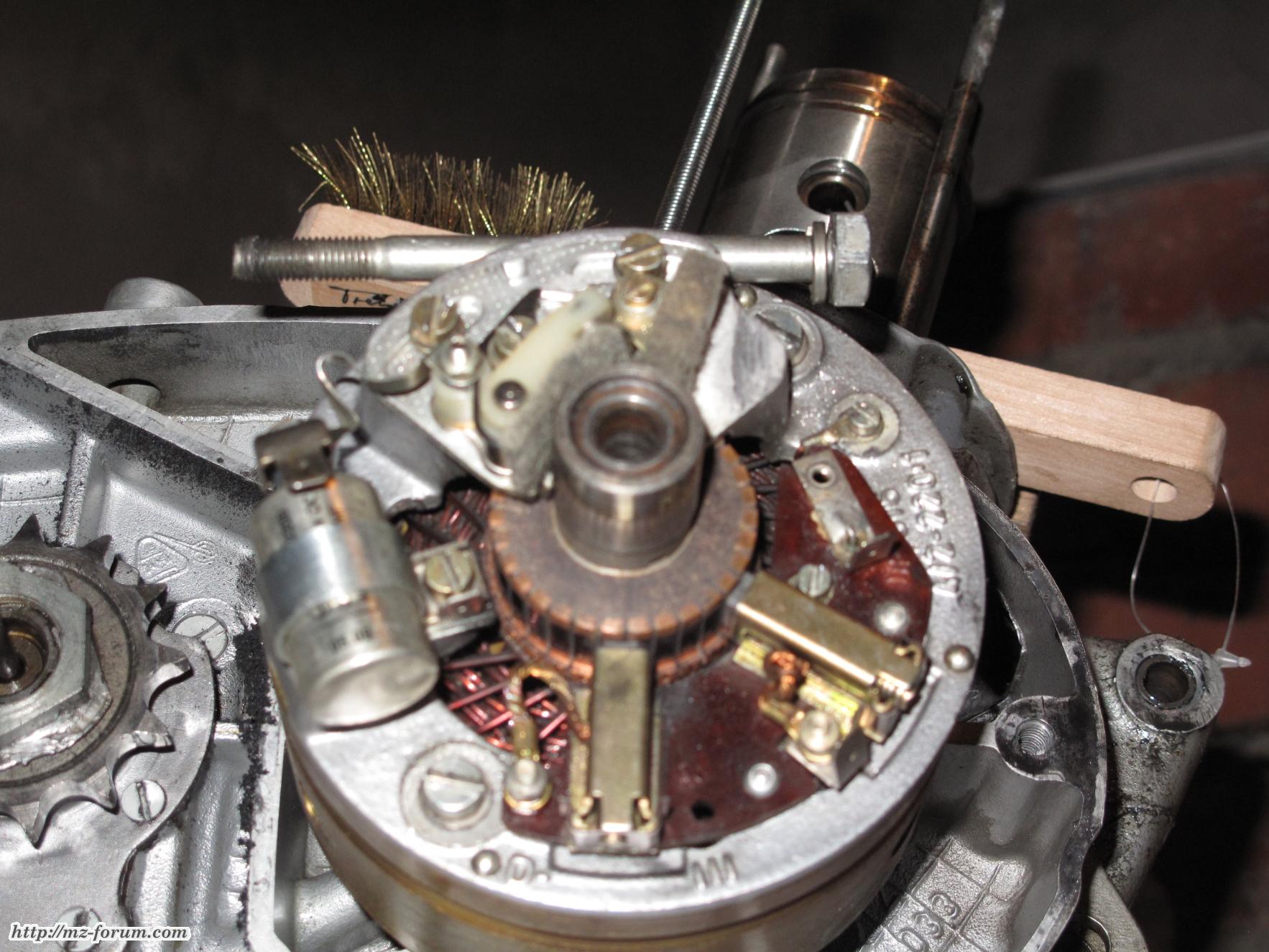

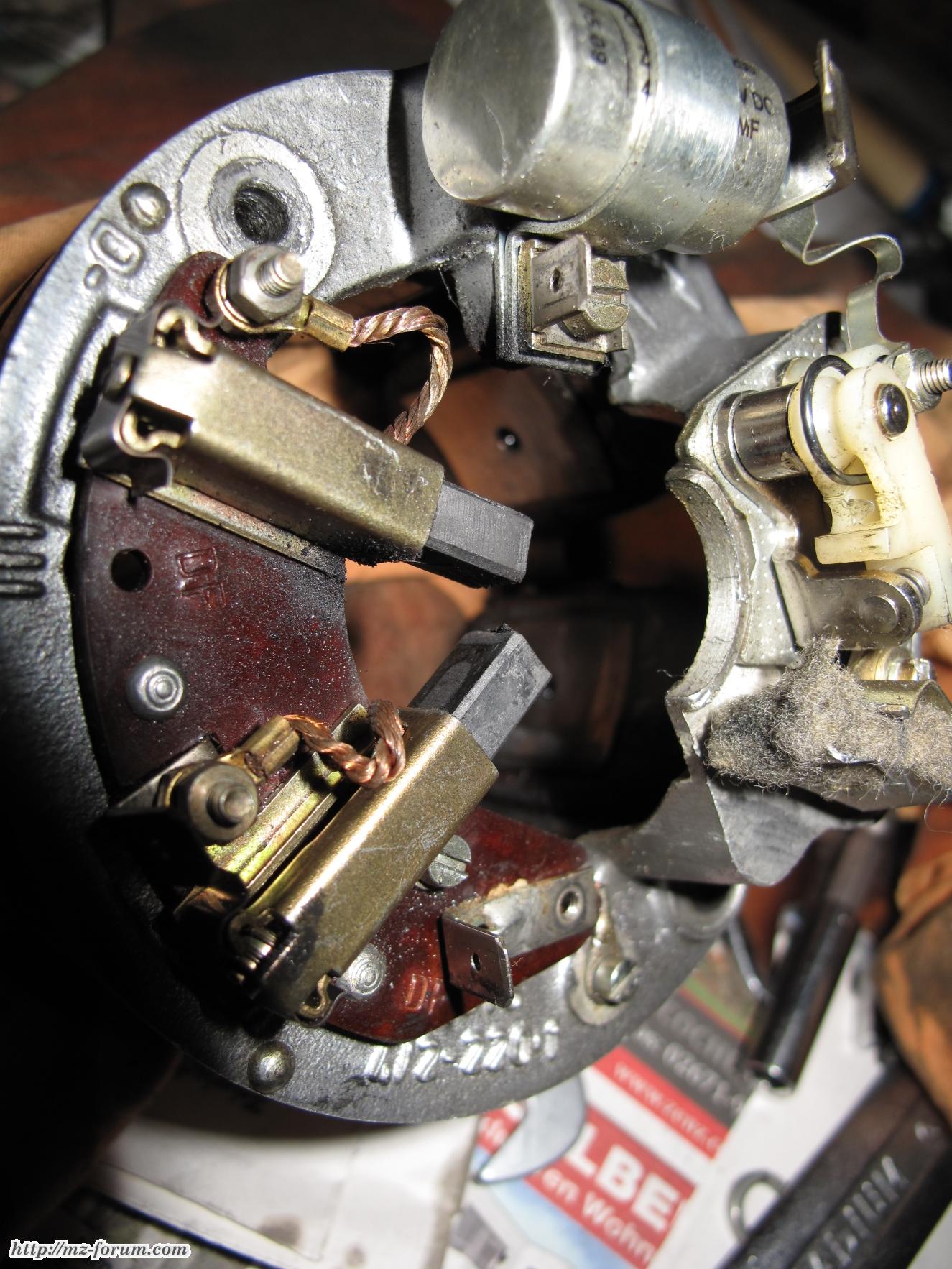

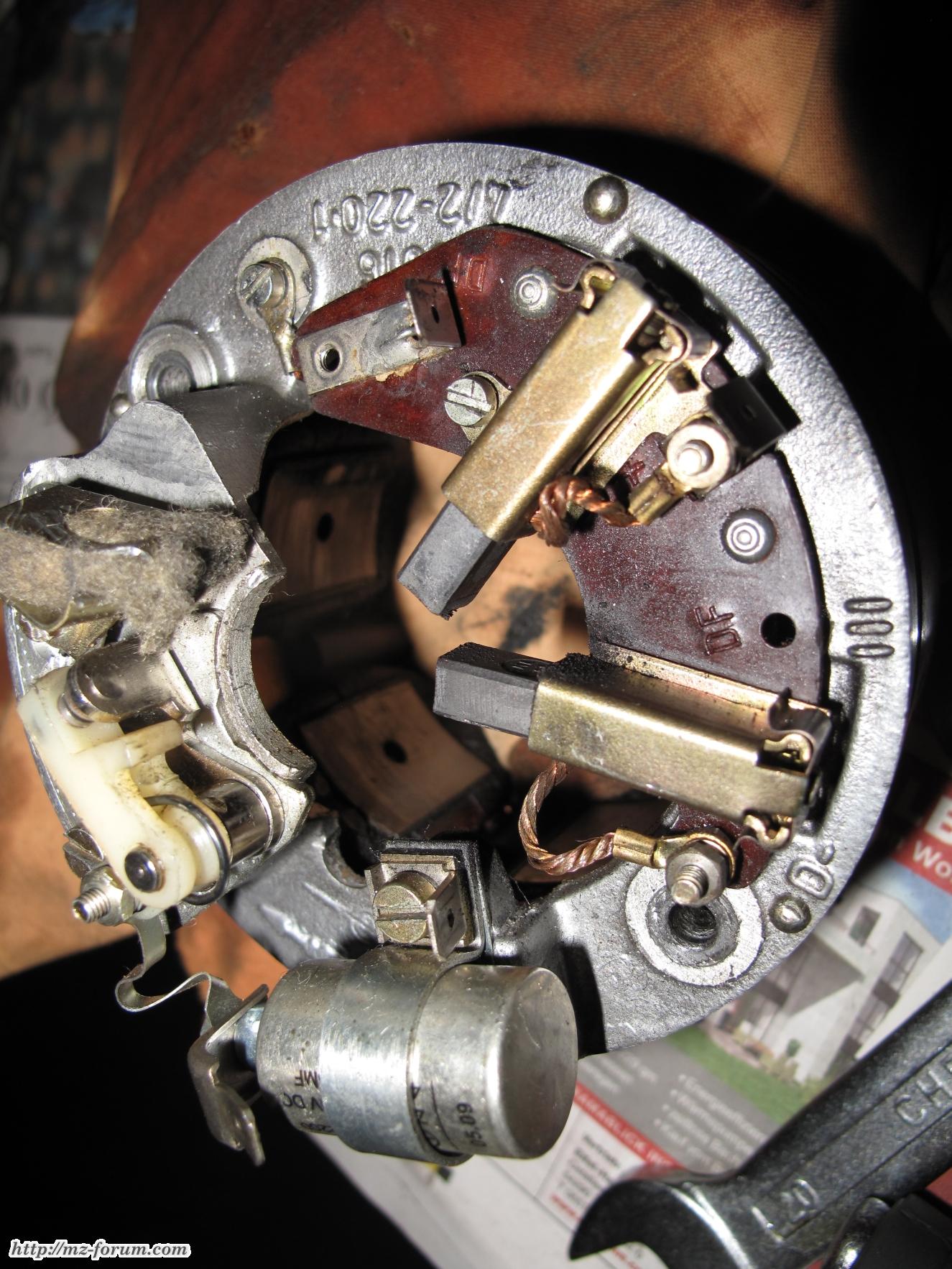

Spulen im Lichtmaschinengehäuse

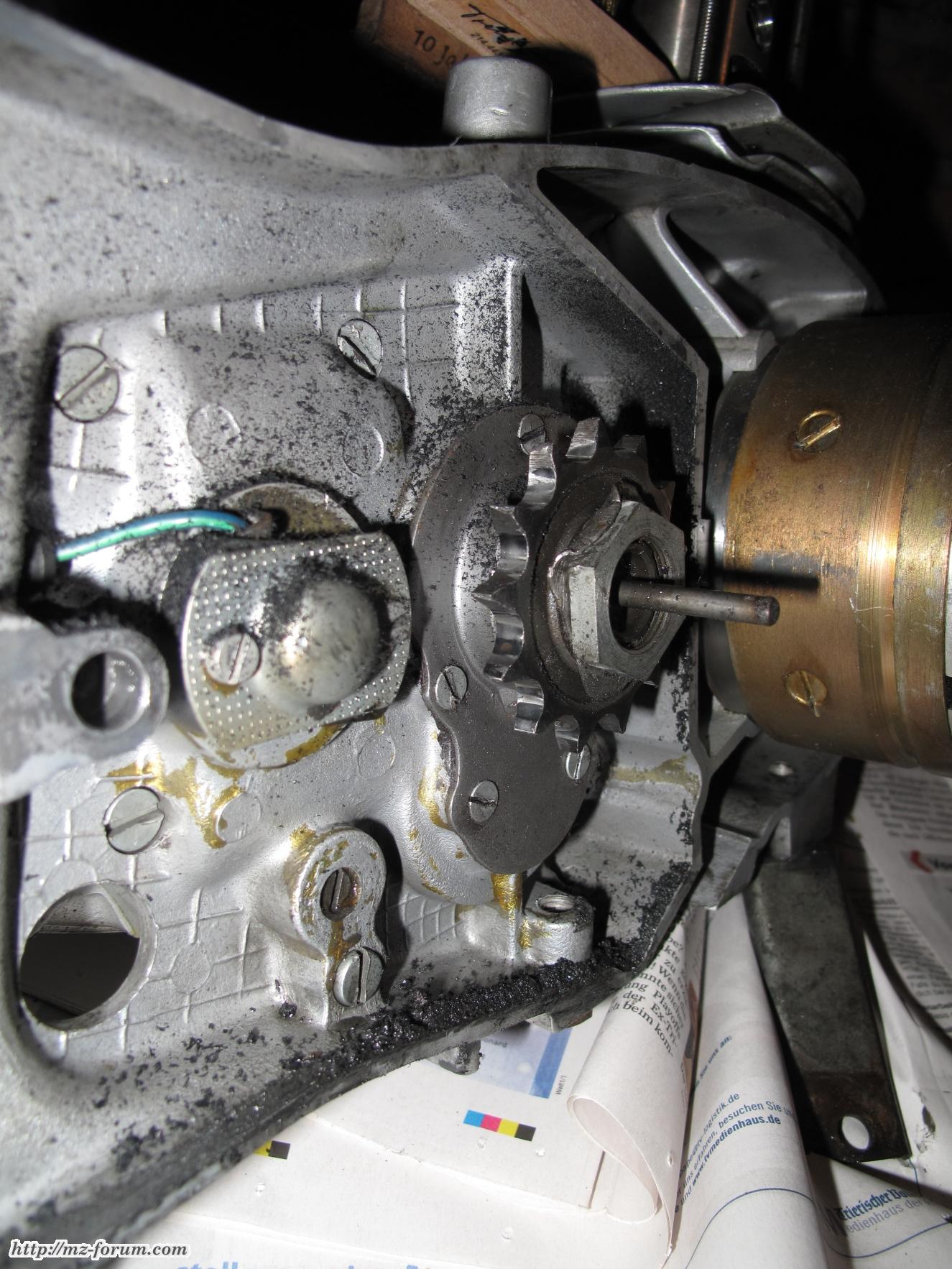

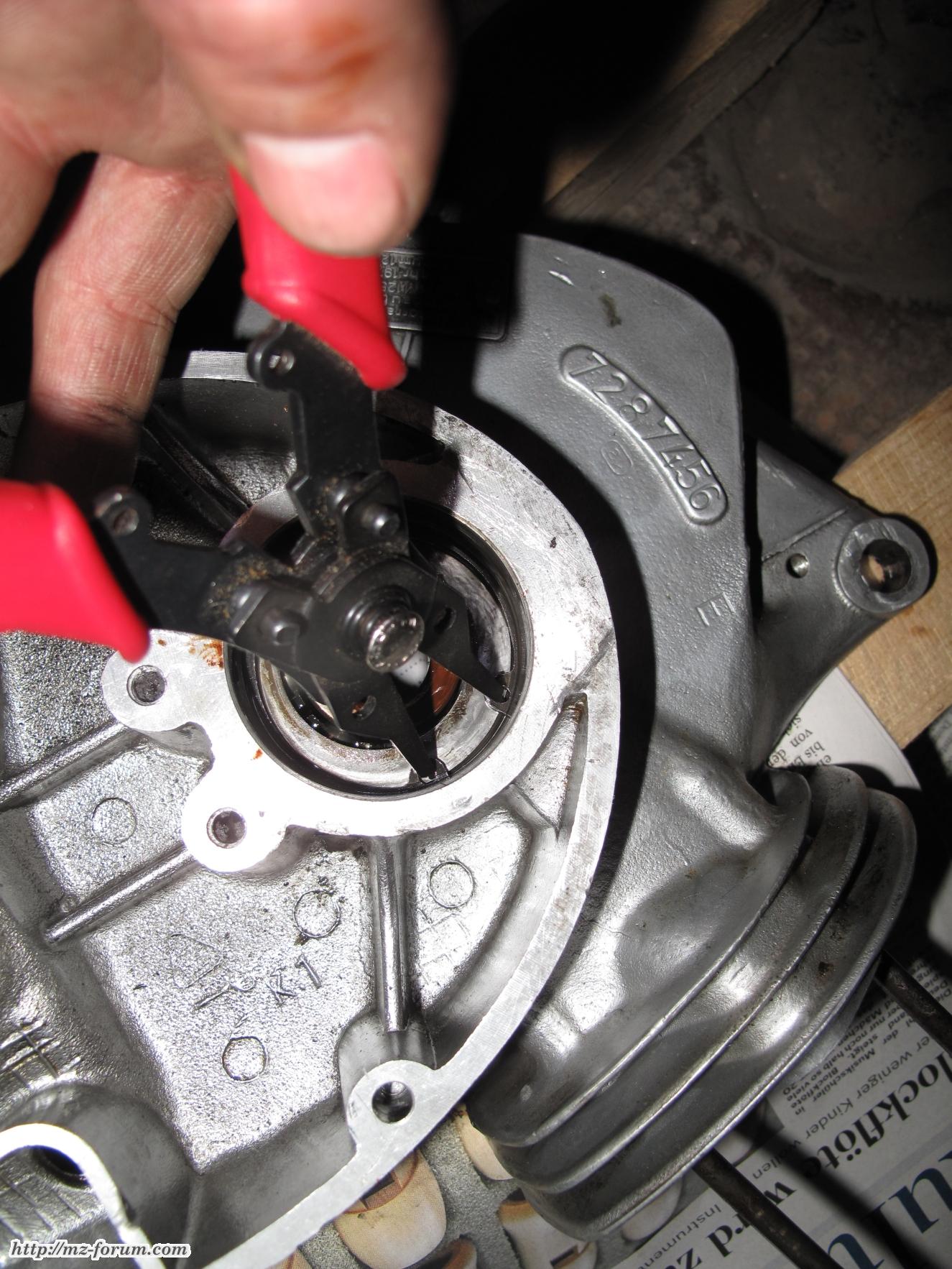

Der Nocken, die Metall Buchse die vorne auf dem Anker steckt, abnehmen.

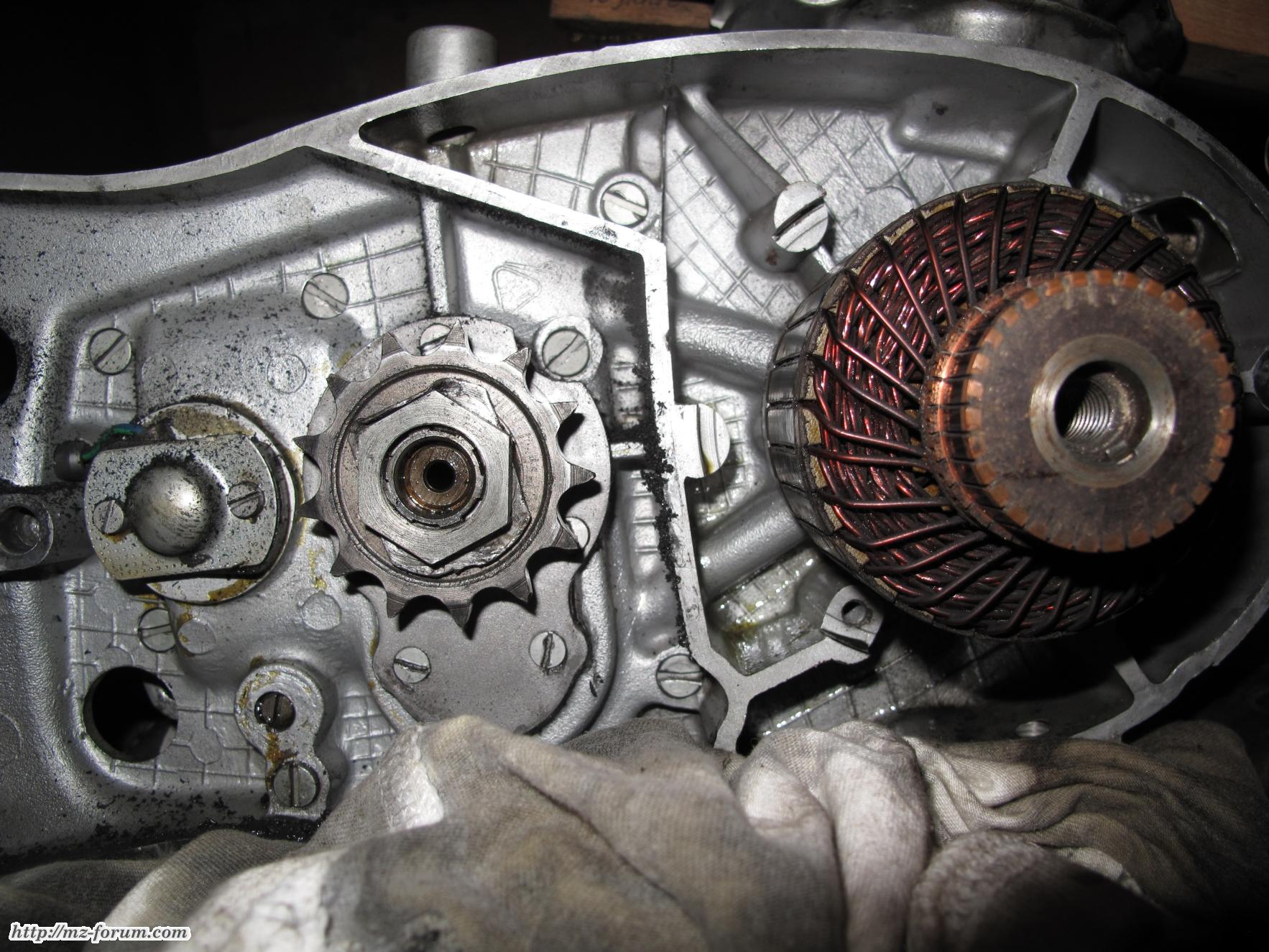

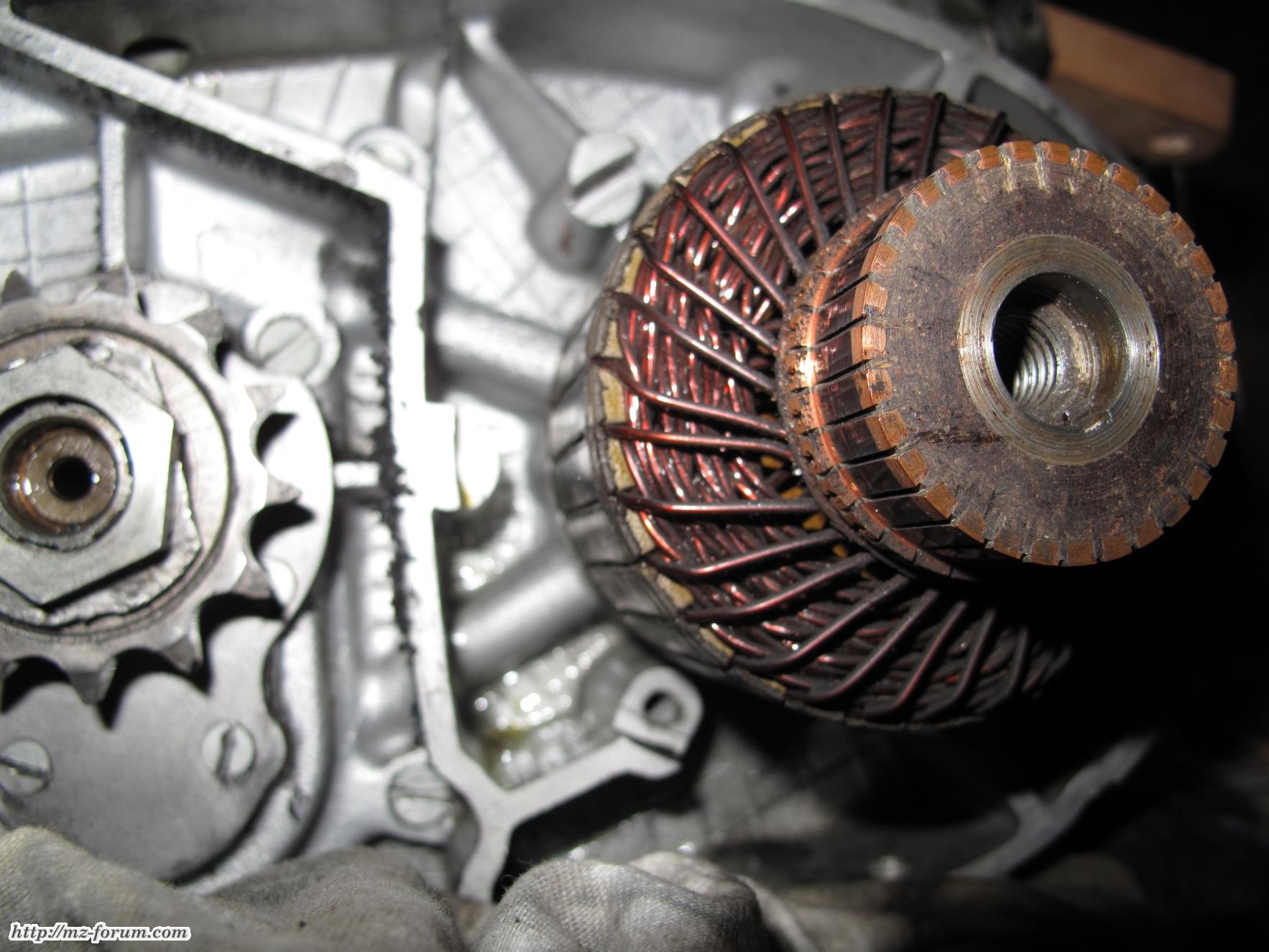

Jetzt muss der Anker vom Kurbelwellenstumpf abgezogen werden.

Bitte nichts hämmern oder mit Schraubenziehern hebeln - das wird teuer...

M10 Gewindestange im Baumarkt (2,40Euro) kaufen, 9 cm Stück absägen und an einem Ende zwei Muttern kontern, d.h. ineinanderdrehen.

Die Gewindestange rein drehen und kräftig mit Schraubenschlüssel drehen.

Indem sich die Gewindestange durch das innenliegende Gewinde vom Anker dreht und gegen den Kurbelwellenstumpf drückt, wandert der Anker

auf der Gewindestange nach vorne und wird somit von der Kurbelwelle abgezogen.

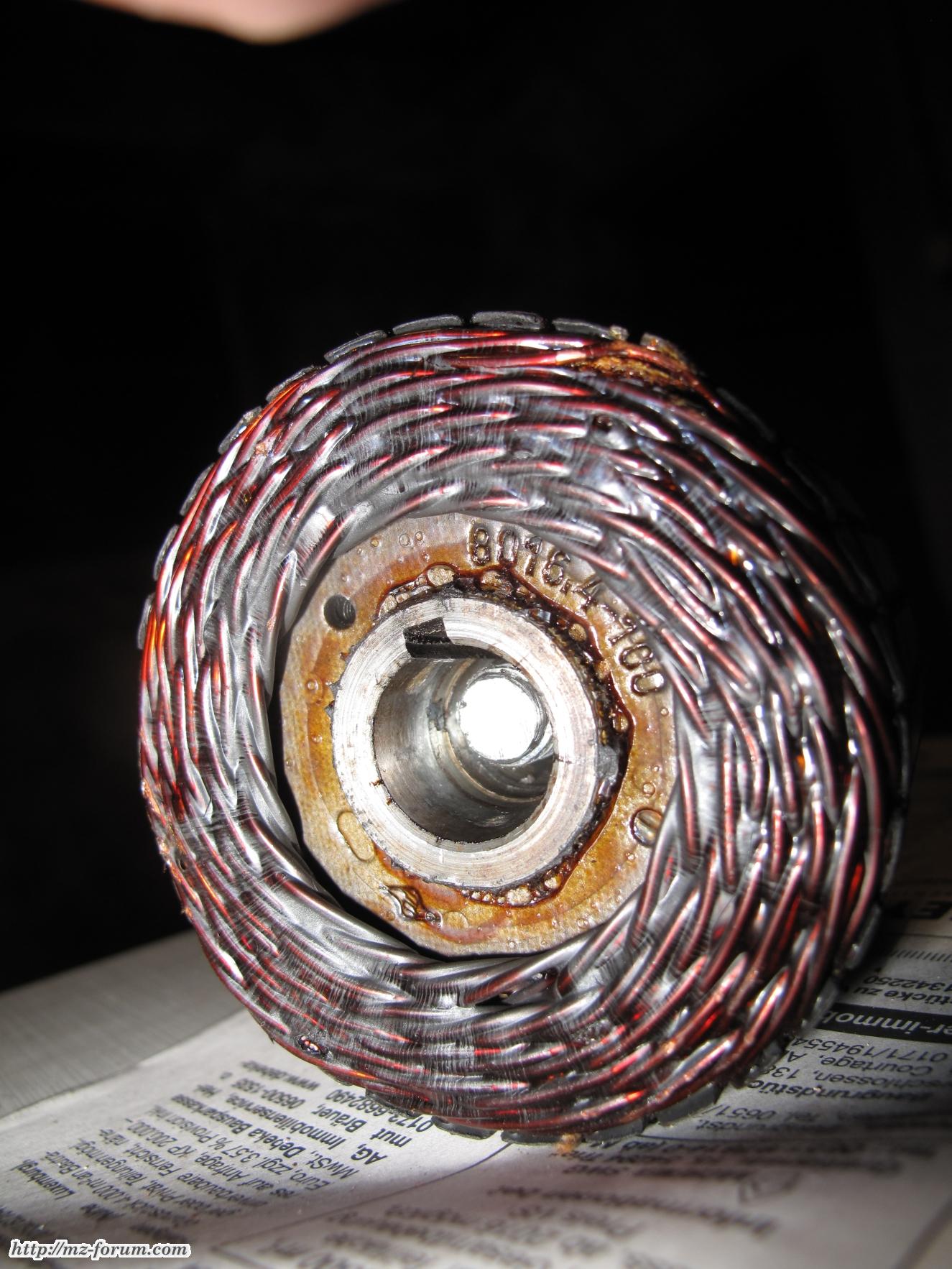

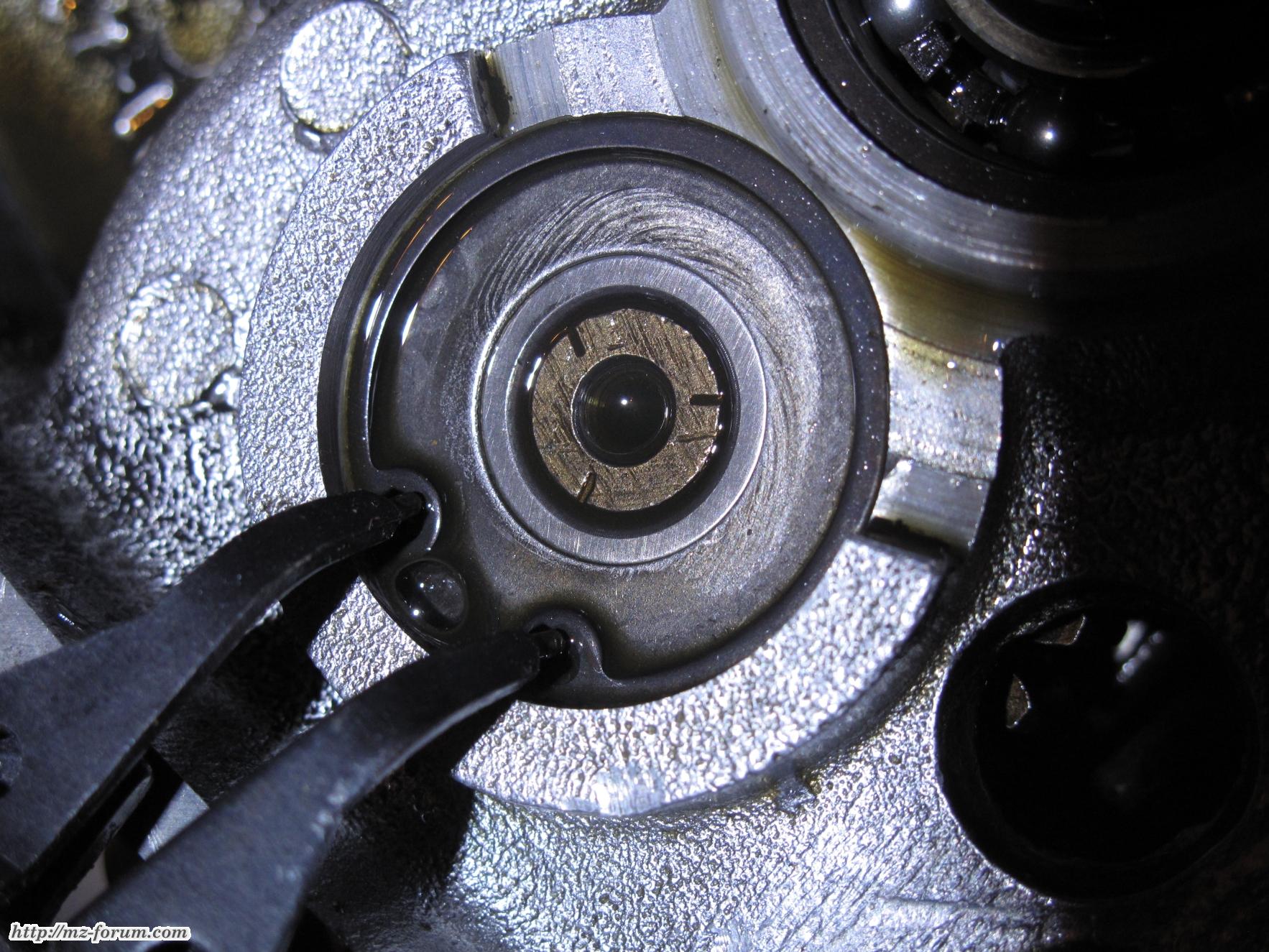

Hier sieht man das innenliegende Gewinde im Anker, in das sich die Gewindestane M10 beim Abziehen hineindreht.

Kupplung ausbauen

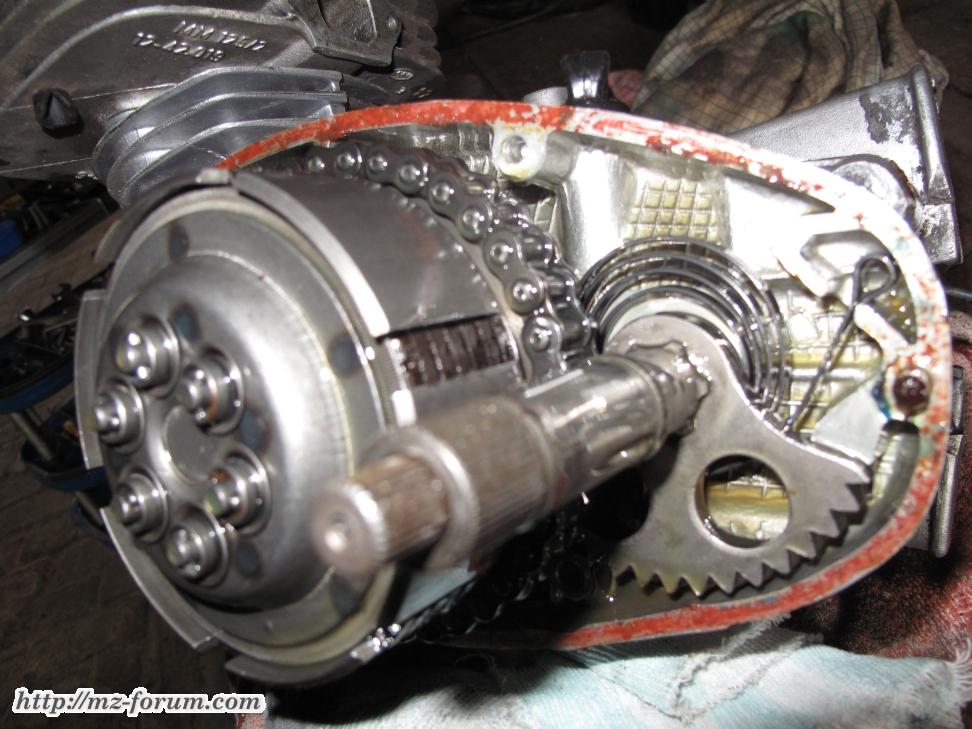

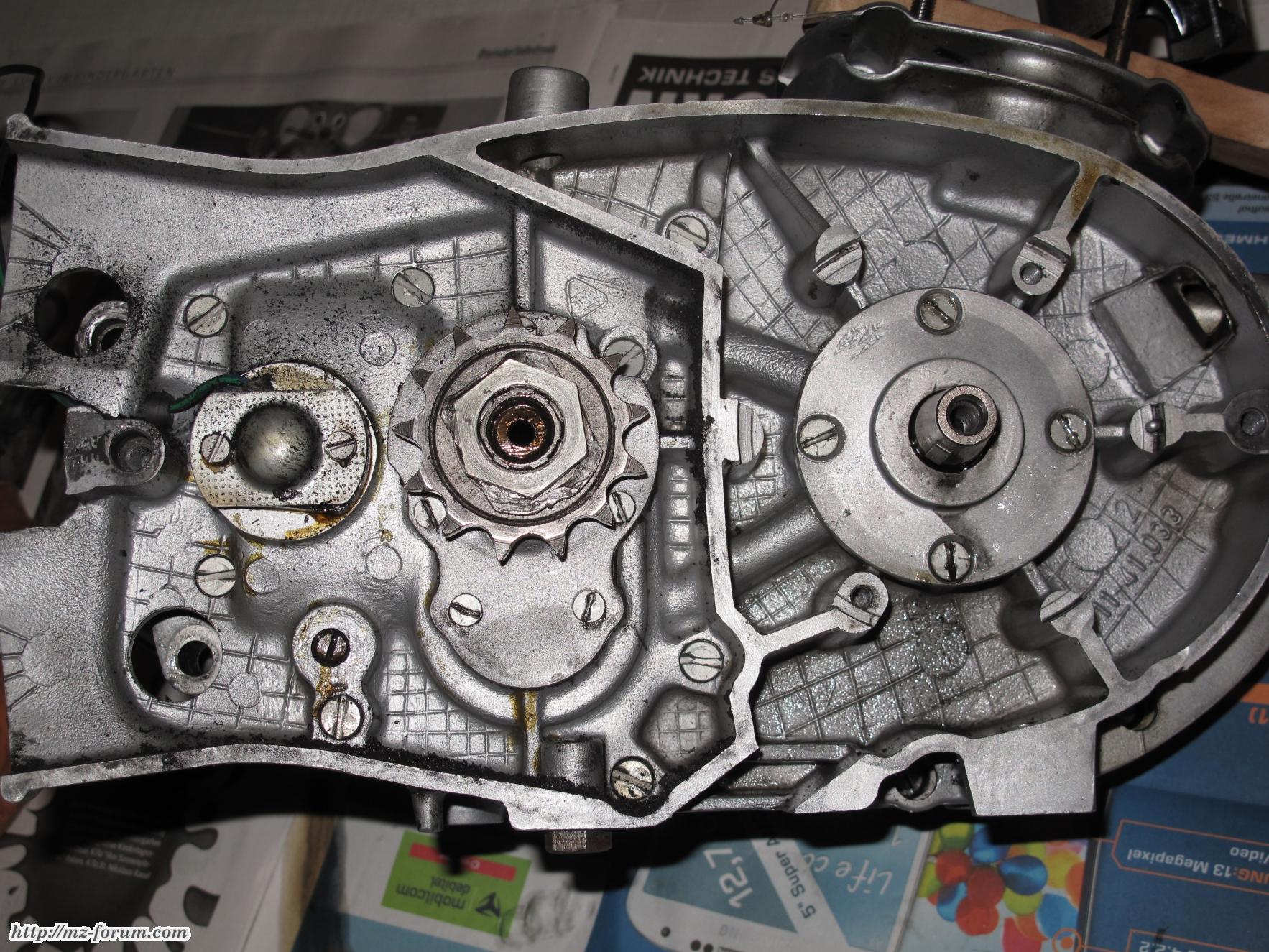

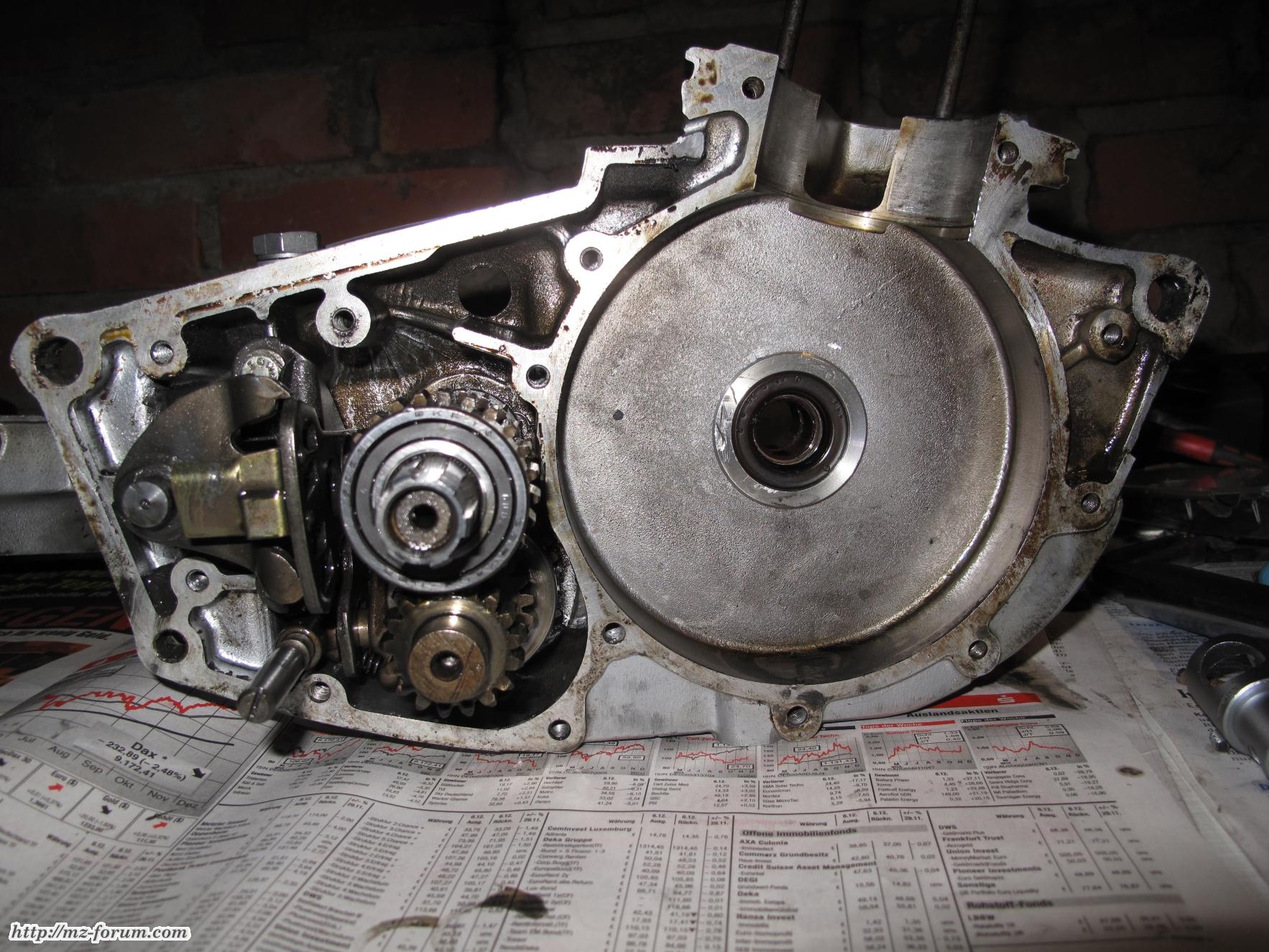

Schalthebel und Kickstarterhebel sind demontiert, die Gehäuseschrauben gelöst, Gehäuse abgenommen und wir haben nun freien Blick auf

den Primärantrieb, den Kupplungskorb und das Kickstartersegment. Von der alten Papierdichtung ist nicht mehr viel übrig...

Wir sehen rechts neben dem Kupplungskorb das Kickstartersegment und die Kickstarterfeder

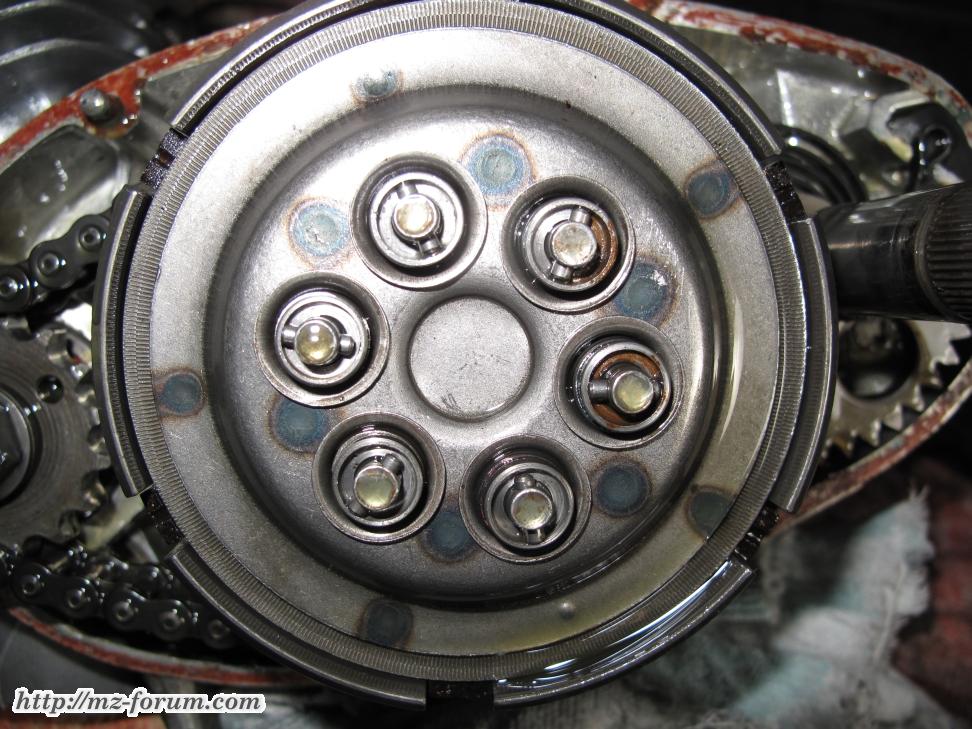

Widmen wir uns dem Kupplungskorb / Kupplungspaket

Um die Federn unter den sechs Stütznippeln zu lösen und diese winzigen Bolzen, die unter Druck stehen, heraus zu schieben, müssen die

Stütznippel mit einer Zange (oder anderem Werkzeug) nach unten gedrückt werden.

Wenn man sie tief und fest herunterdrückt kann man mit einem feinen Nägelchen, die Bolzen herausdrücken.

Vorsicht, dass die Federn nicht hinterherfliegen!!!

Nach etwas Fummelei hat man die sechs Federn samt Hülsen, Stütznippeln und Bolzen raus

Und man hat jetzt endlich freien Zugriff auf das Kupplungspaket mit den Lamellen und Stahlscheiben

Nicht ganz einfach ohne Spezialwerkzeug wird die Demontage des Inneren Mitnehmers (Inneres gezacktes Rad mit Bolzen im Kupplungskorb) bzw, die Kupplungsschraube (Mitte) zu lösen.

Vorher muss man aber noch kurz den Drucknagel herausziehen, hinter dem die Kupplungsstange verborgen liegt.

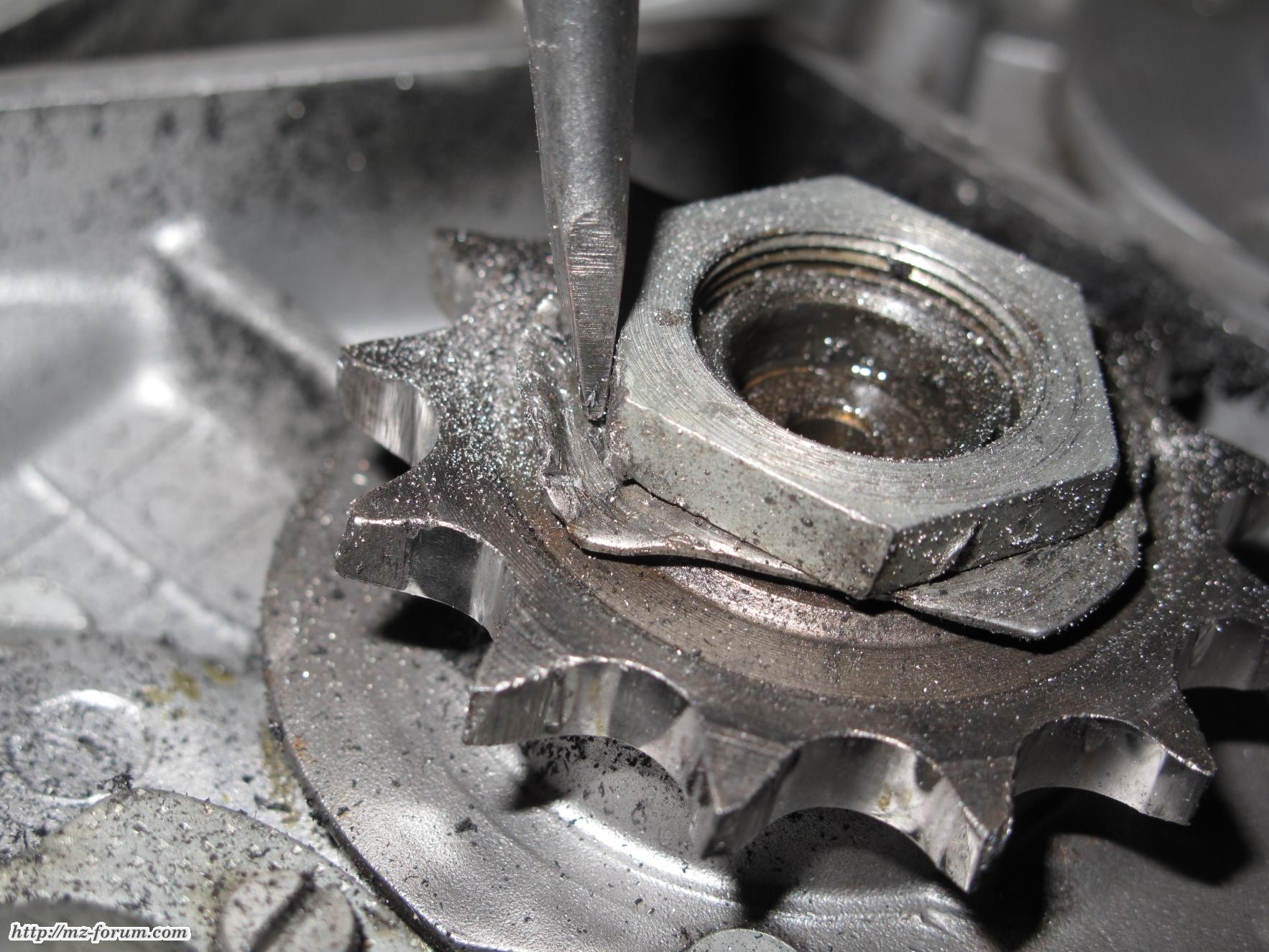

Weiter zum Thema Kupplungsschraube lösen bzw. Inneren Mitnehmer demontieren:

Da ich aktuell keinen Strom in der Werkstatt habe und das Schweißgerät nicht anschmeißen kann, um mir ein Spezialwerkzeug zu bauen, wie ich es eigentlich brauche,

musste ich eine einfache Lösung suchen. Leider kostet die 10 Euro! Ich habe die Haltelamelle durchbohrt.

Sie liegt im Kupplungspaket ganz unten unter der letzten Lamelle...

Wenn ich mein Schweißgerät wieder anschließen kann, werde ich mir an diese Haltelamelle einen Griff schweißen und sie so dauerhaft als Lösewerkzeug für den Kupplungskorb nutzen können.

Aber heute musste es etwas anders gehen. Deshalb habe ich die Haltelamelle ziemlich am äußeren Rand mit einem Durchmesser von 0,7 cm durchbohrt.

Dann habe ich einen Schraubenzieher durchgesteckt, die Haltelamelle wieder auf den Mitnehmer gesteckt und mit dem Schraubenzieher

den Mitnehmer am Korb blockiert. (Ich weiß, es gibt bessere Lösungen)

Die Kupplungsschraube (MIT LINKSGEWINDE - im Uhrzeigersinn lösen) ließ sich jedenfalls so ganz einfach lösen.

Das Spezialwerkzeug funktioniert auch nicht viel anders...

Der Korrektheit wegen: Um Schäden an dieser Stelle zu vermeiden, nutzt besser das Spezialwerkzeug - kostet um die 17 €

Kupplungsmutter im Uhrzeigersinn drehen -> gelöst

Primärritzel abziehen

Jetzt muss noch das Primärritzel ausgebaut werden, damit man den gesamten Primärantrieb ausbauen kann.

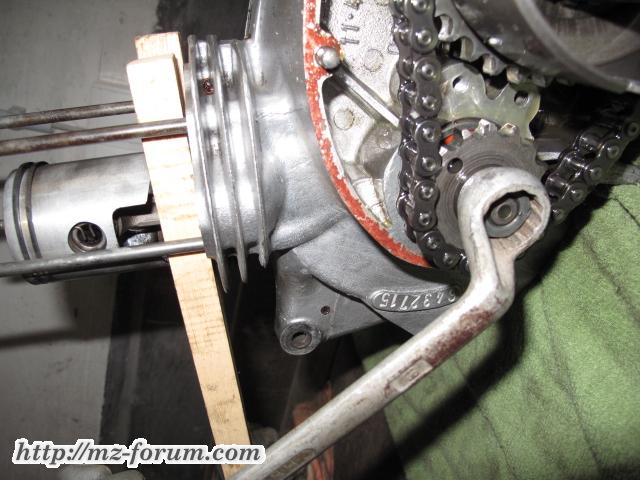

Bevor man das Ritzel abziehen kann, muss zunächst die Mutter gelöst werden. Dazu muss mal wieder der Kolben/Kurbelwelle blockiert werden.

Ich habe zwei Holzbrettchen links und rechts unter den Kolben gelegt und somit war das Ritzel blockiert.

So müsste es gelingen, die Mutter auf dem Ritzel zu lösen...

gelöst...

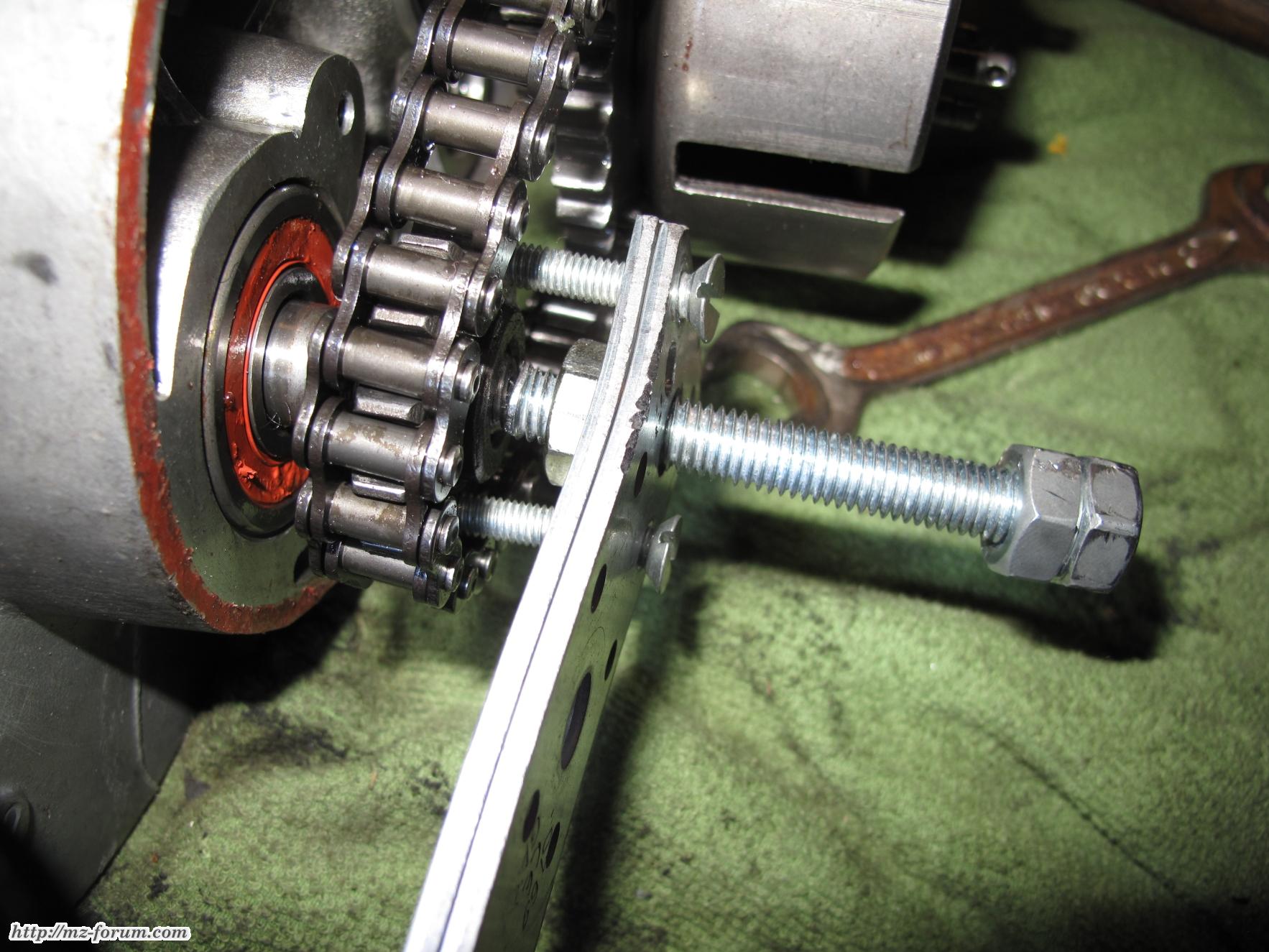

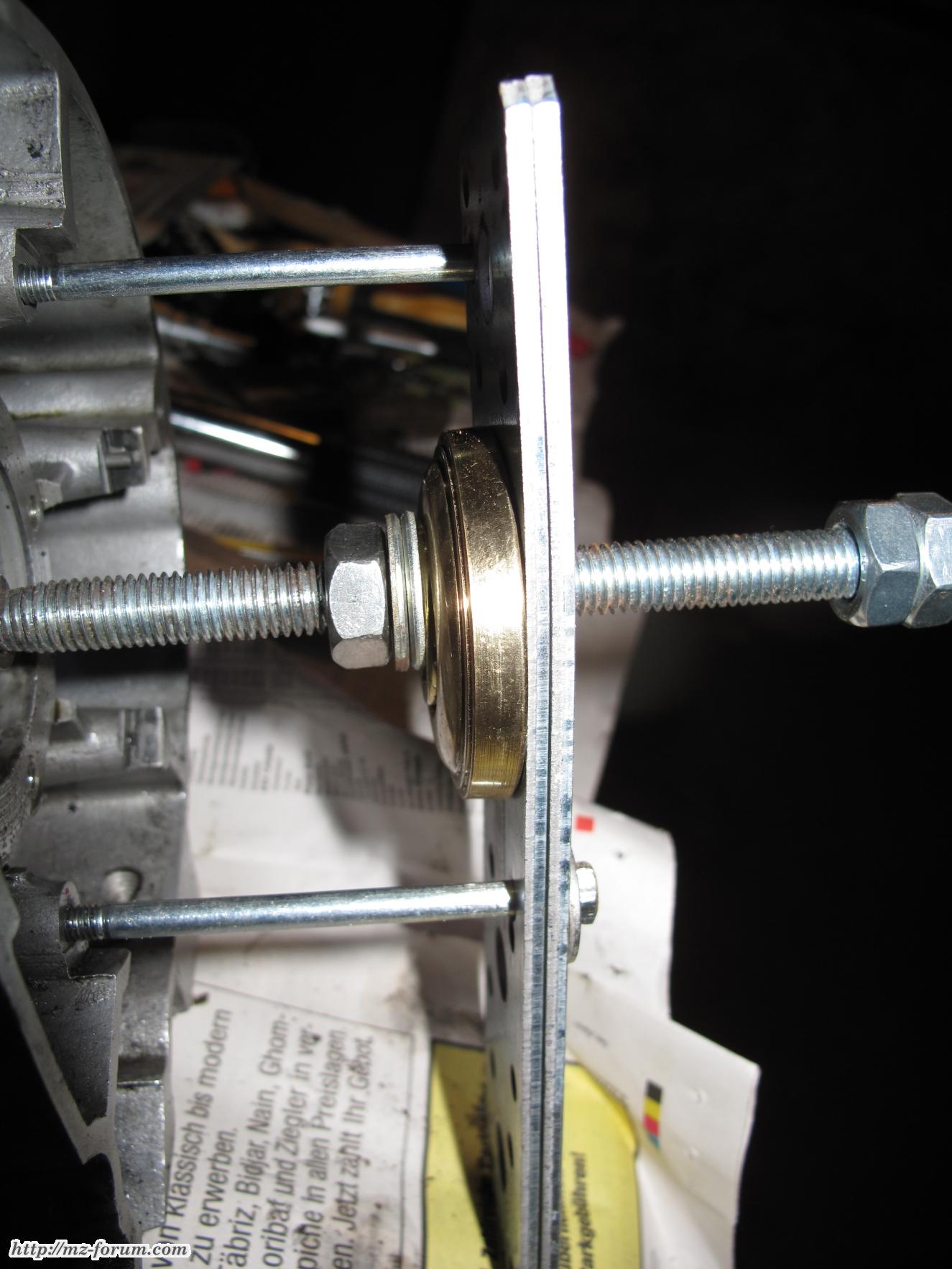

[size=150]Um das Primärritzel herunterzubekommen benötigt man ohne Frage einen Abzieher - Schraubenzieher und Hebelwerkzeug machen das Motorgehäuse kaputt.

Da ich keinen Abzieher habe, baue ich mir aus Baumarkt-Kram für 2 Euro selbst einen.

In der Eisenwarenabteilung habe ich mir dazu 2 Lochplatten (doppelt hält besser), 2 Schrauben (M6 oder M8) und eine Gewindestange M10 besorgt.

Der Abstand zwischen den Bohrungen in der Lochplatte, wo die beiden Schrauben reinkommen, muss 3,5 Zentimeter sein, genau wie bei den Löchern im Ritzel.

Die Schrauben durch die Lochplatte stecken und in die Gewindelöcher im Ritzel schrauben. Mit M10 Gewindestange und Mutter Druck aufbauen...

Genau zwischen den Bohrungen im Abstand von 3,5 cm ist in der Lochplatte eine dickere Bohrung, wo die M10 Gewindestange durchpasst.

Ein 8 cm langes Stück M10 Gewindestange wird an einer Seite wieder mit 2 Schrauben gekontert und an der anderen Seite abgeschliffen und spitz/rund gemacht,

damit es auf der Kurbelwelle nicht hin und her rutscht. Man kann das gleiche Stück M10 Gewindestange nehmen,

das man schon (siehe oben) zum Abziehen des Ankers bei der Lichtmaschine benutzt hat.

Jetzt kann man den kompletten Primärantrieb mit Ritzel, Kupplungskorb und Kette abnehmen.

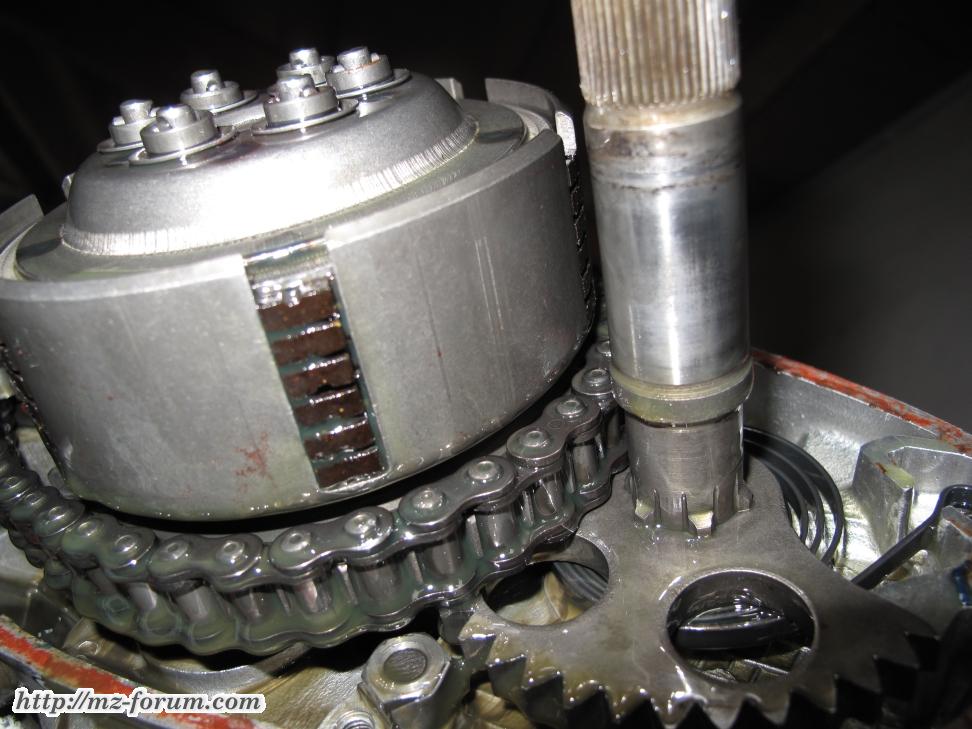

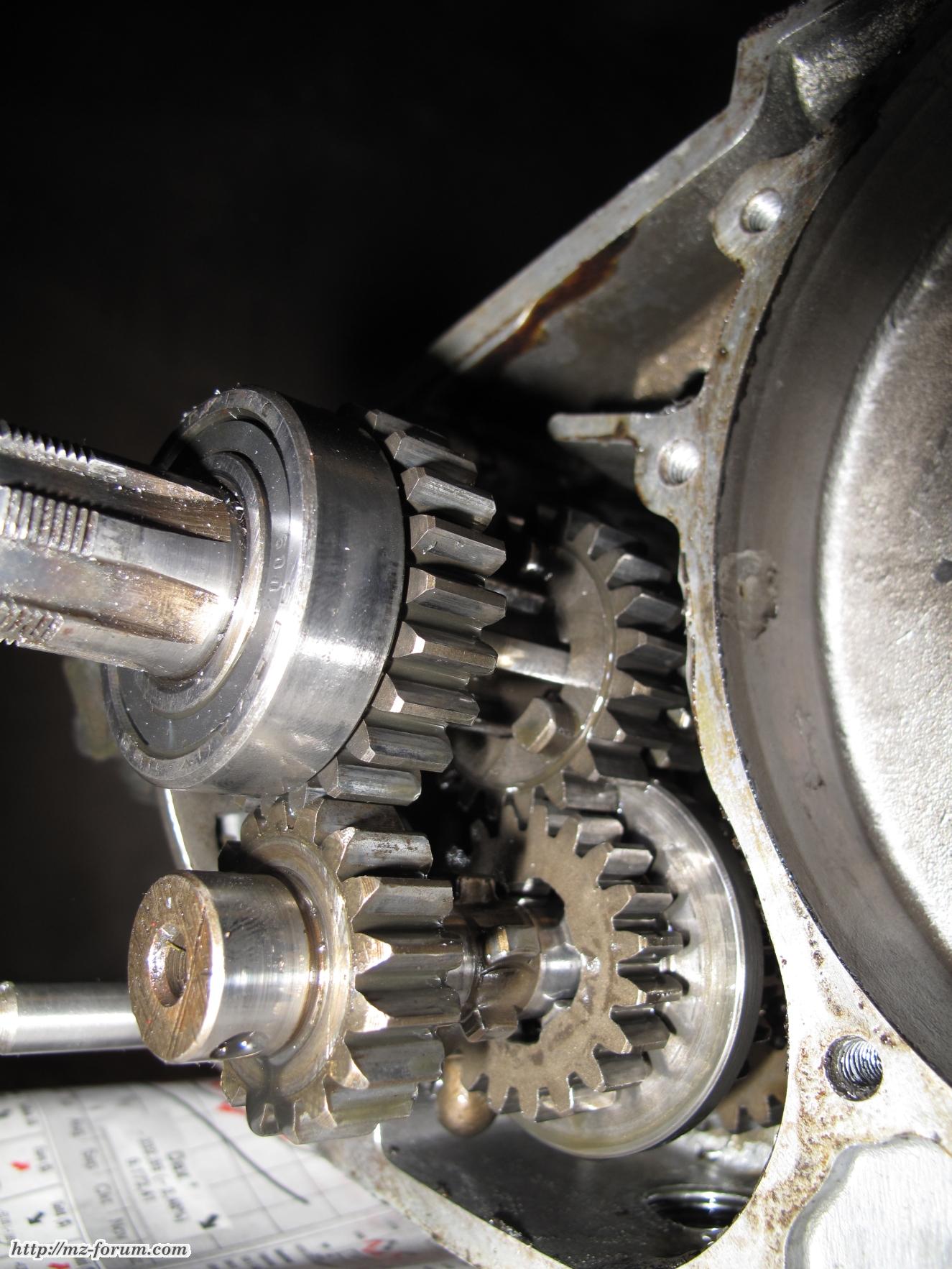

Innerer Mitnehmer von hinten

Kupplungskorb von hinten mit Kupplungskettenrad (groß) und das Rad für den Kickstarter (kleines Rad oben).

Innendrin steckt noch eine Laufbuchse

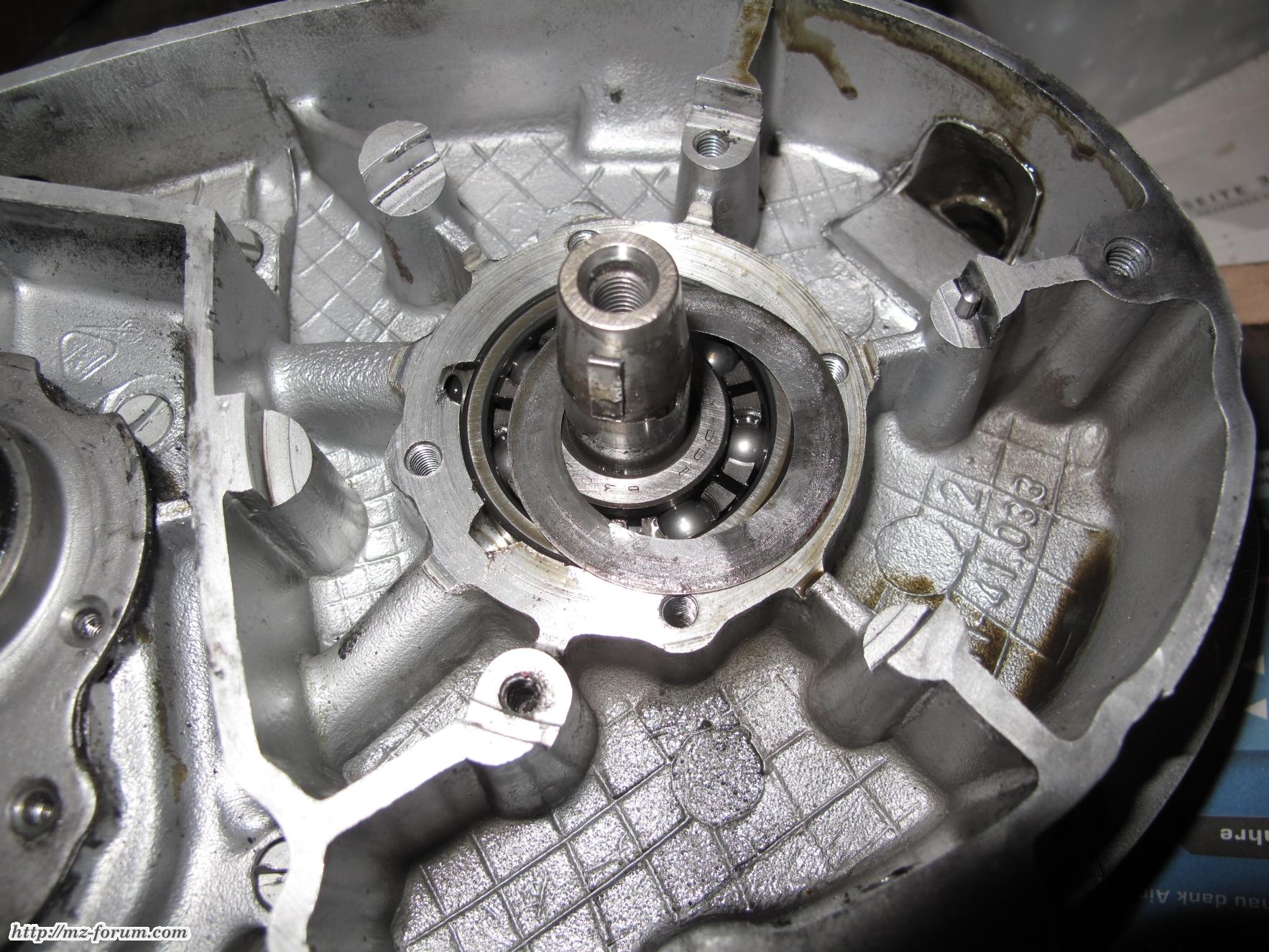

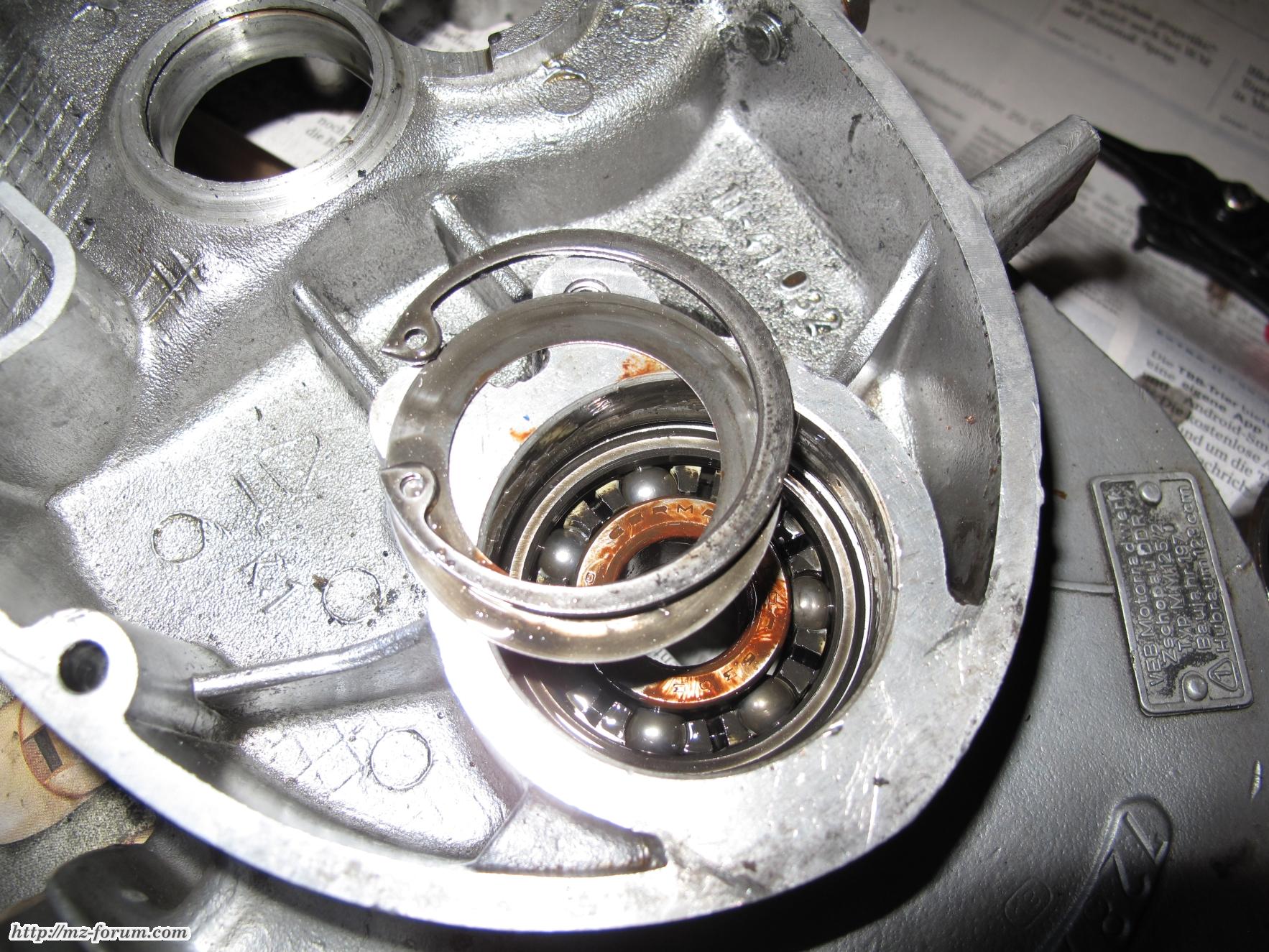

[b]Auf der Kupplungssseite ist am Kugellager an der Kupplungswelle und der Vorgelegewelle noch jeweils ein Sicherungsring zu entfernen

Kettenrad demontieren

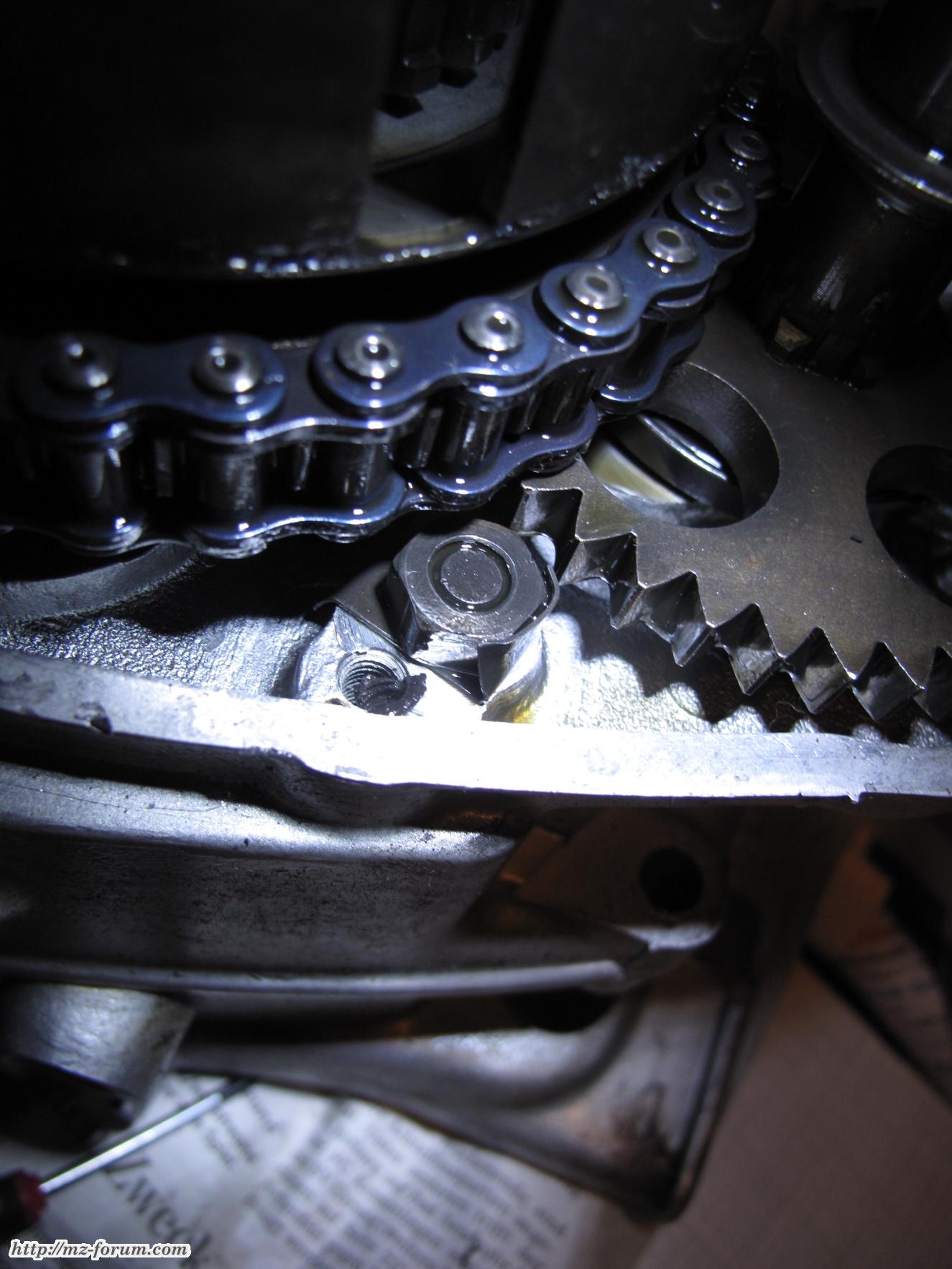

Auf der rechten Motorseite muss noch das Kettenrad demontiert werden. Die Mutter, die da drauf sitzt, hat auch wieder ein LINKSGEWINDE und muss

im Uhrzeigersinn gelöst werden. Zuvor muss das Sicherungsblech weggebogen werden. Dann blockiere ich das Ritzel am Motorgehäuse mit der Kette vom Primärantrieb.

Sie lässt sich falten und zwischen Ritzel und Motorgehäuse klemmen, das ich mit einem Tuch vor Kratzern schütze. Dann blockiert das Ritzel und die Mutter lässt sich - im Uhrzeigersinn gedreht - lösen.

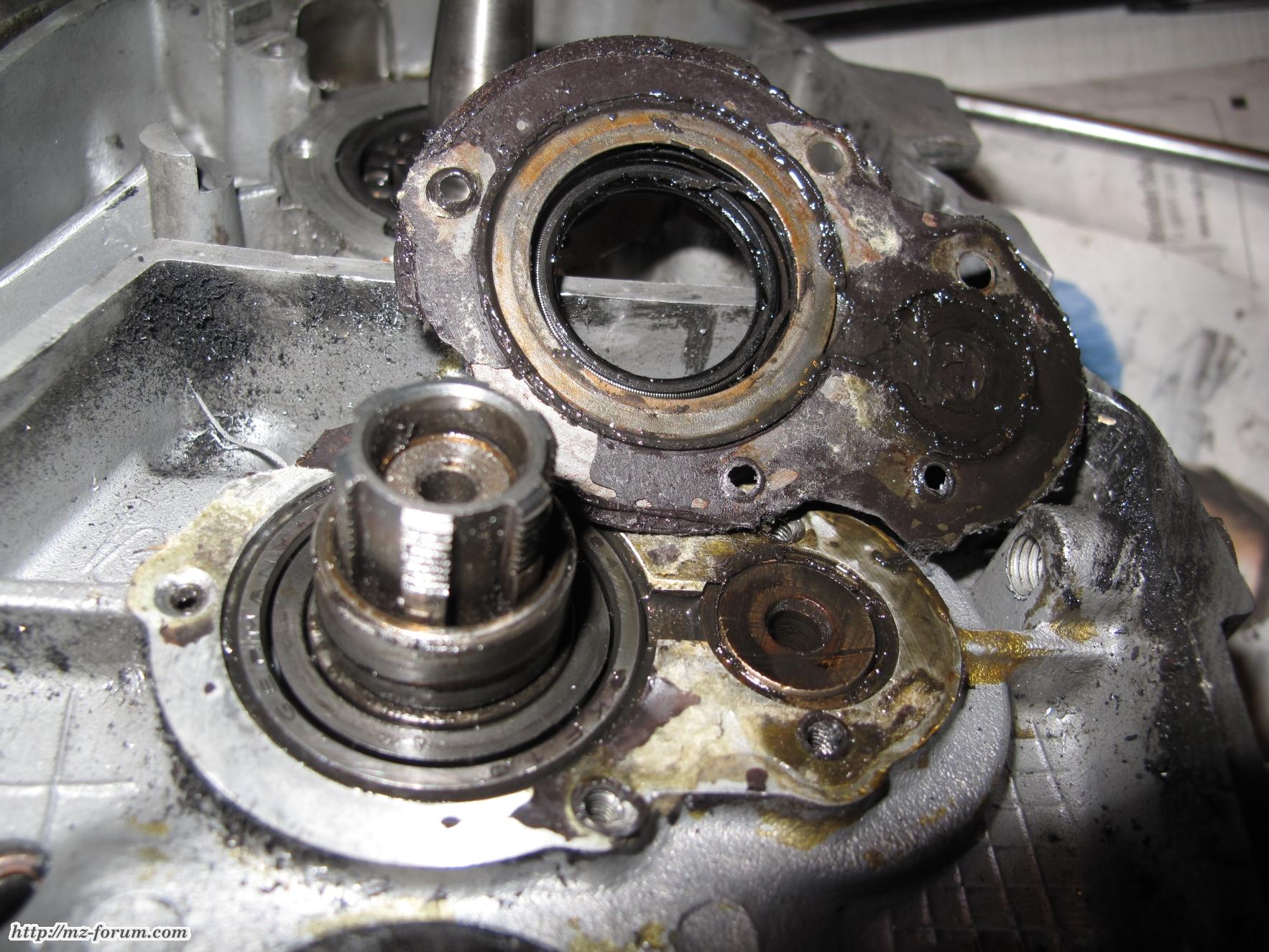

Rechte Gehäusehälfte: Dann sind die kleinen Schlitzschrauben an den Dichtkappen zu lösen.

Unter der Dichtkappe liegt noch eine Ausgleichsscheibe für die Kurbelwelle und natürlich eine Papierdichtung.

In der Dichtkappe steckt ein Wellendichtring.

Unter der Dichtkappe des Kettenrades, in der ein Simmering steckt, ist ebenfalls eine Ausgleichsscheibe, und zudem eine Abstandshülse.

Beide Dichtkappen sind runter:

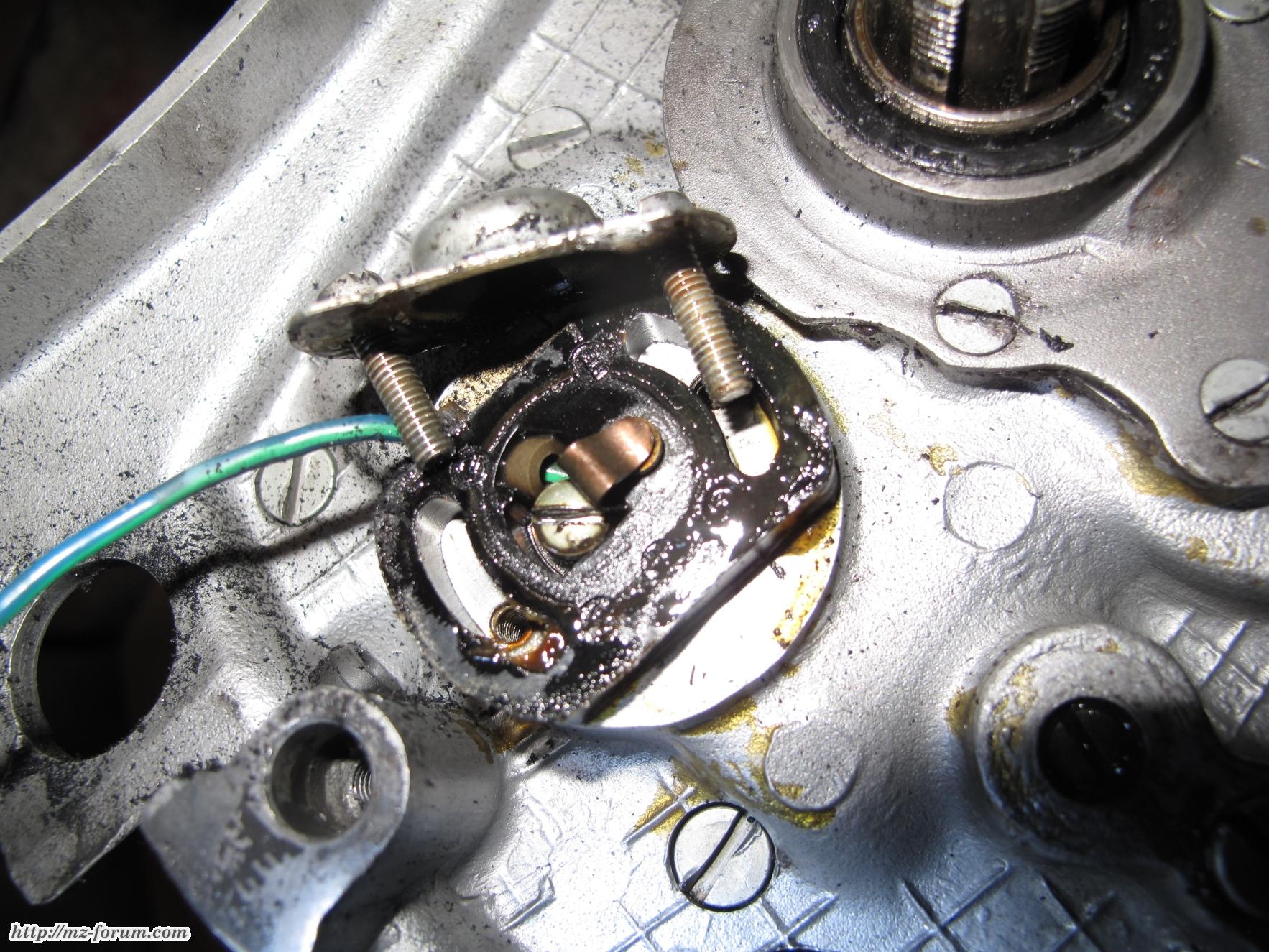

Rechte Gehäusehälfte: Elektrischen Leerganganzeigeschalter demontieren. Schlitzschrauben außen (2) und innen (1) lösen

Danach sind die Passhülsen aus den Motorhalterungen zu schlagen.

Vorne und hinten jeweils eine Passhülse:

Dann müssen sämtliche Schlitzschrauben an der rechten Motorhälfte gelöst werden.

Manche müssen aufgebohrt werden, da sie sich nicht mehr mit dem Schraubenzieher lösen lassen.

Dazu nehme ich einen 3er Bohrkopf für Edelstahl und bohre 0,4 cm tief in die Mitte des Schraubengewindes rein. Dann schlage ich mit dem Hammer

ein leicht übermaßigesTorx-Bit rein und stecke eine lange Ratsche mit großem Hebelarm drauf und löse somit die Schraube.

So habe ich bislang noch jede festgebackene Schraube rausbekommen.

Die Gehäuseteile ließen sich mit ein paar Handgriffen und dem Einsatz von Holzkeilchen vorne und hinten zwischen den

Schraubenbohrungen für die Motoraufhängungen sehr leicht trennen. Das mag an den alten DDR Lagerliegen,

die nach 40 Jahren nicht mehr fest im Gehäuse sitzen. Teils war Öl zwischen dem Gehäuse und den Lageraußenringen ...

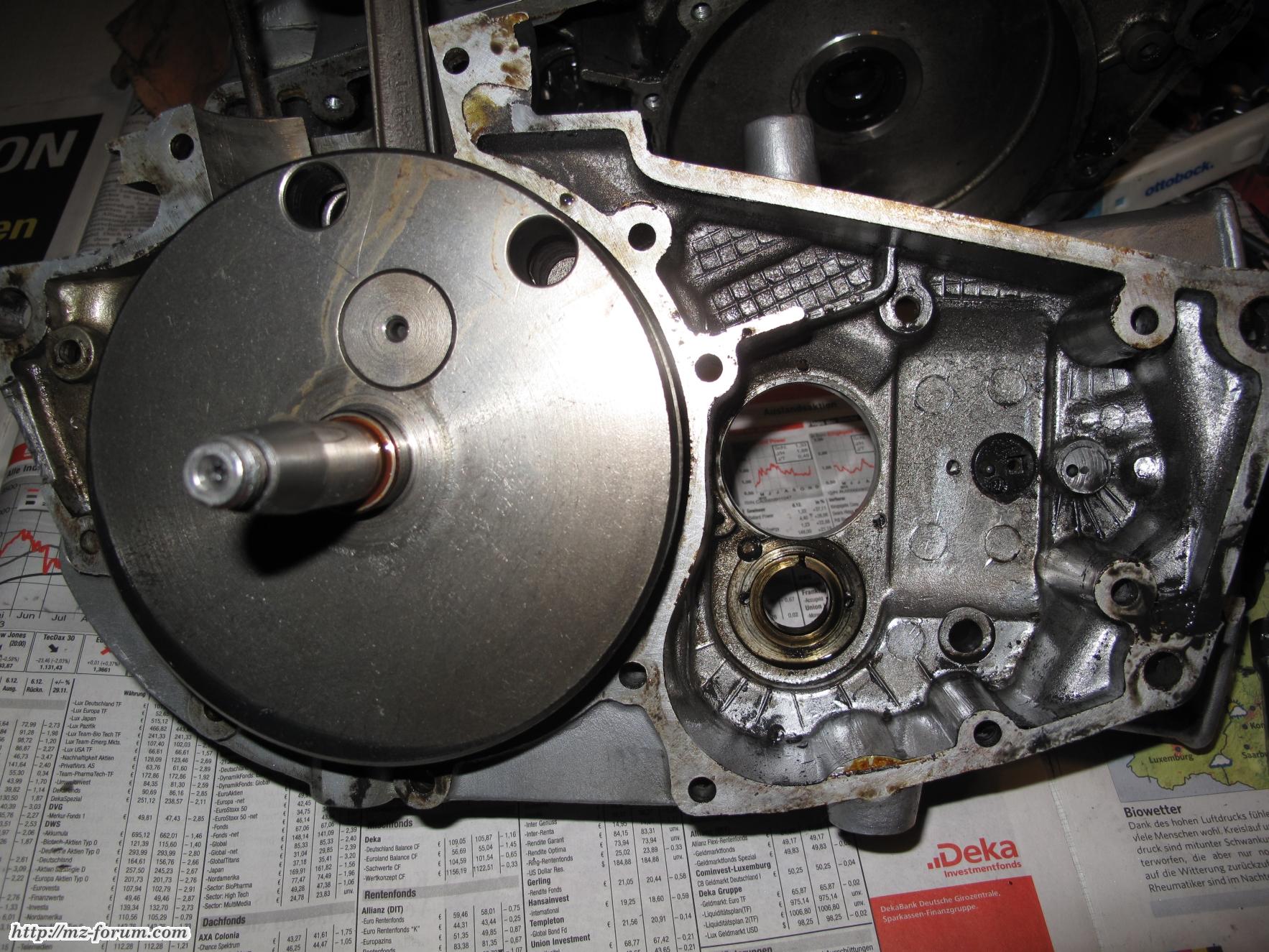

Kurbelwelle ausdrücken

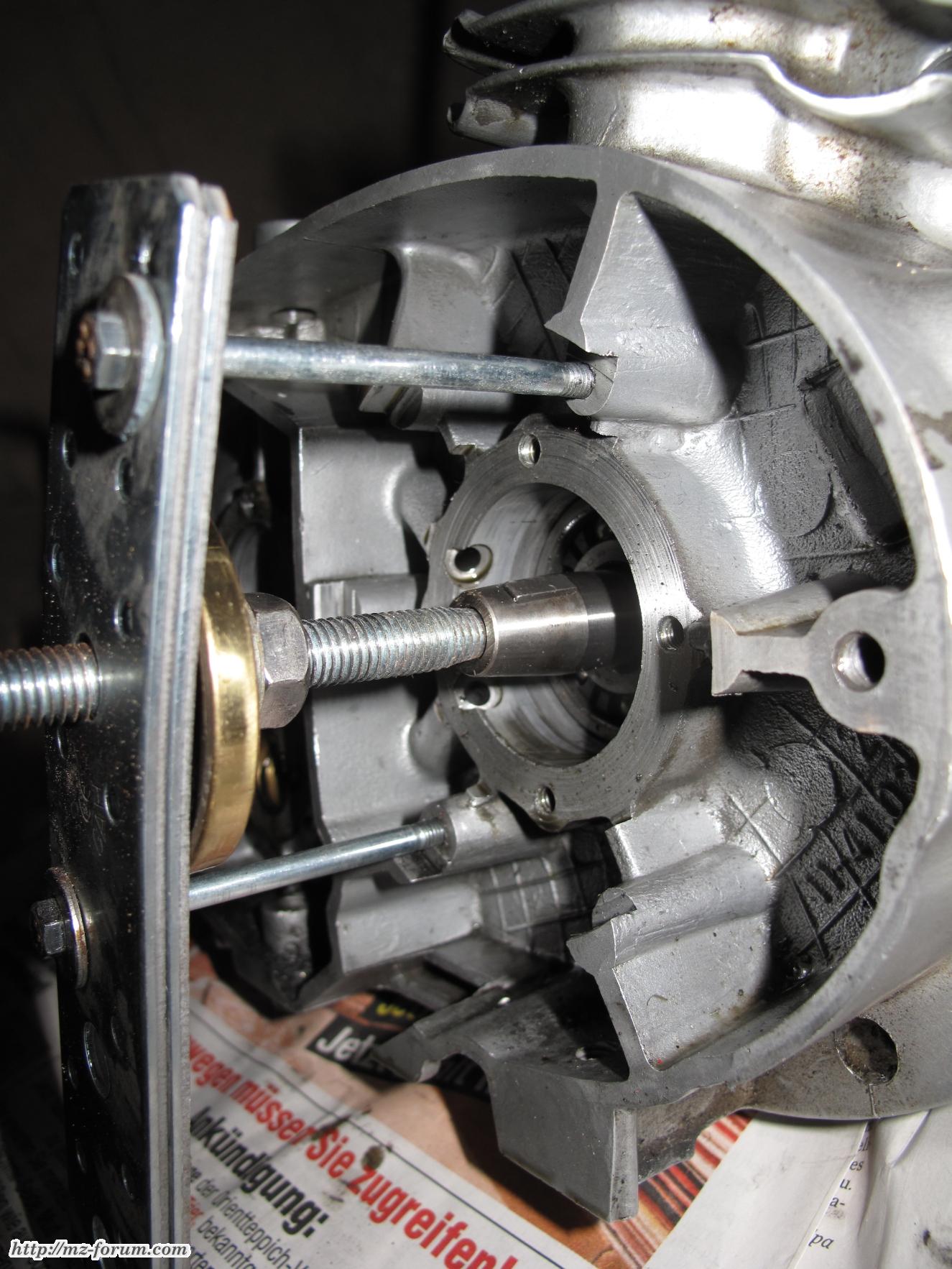

Auch hier kommen wieder Lochplatten aus der Baumarkt-Eisenwarenabteilung zum Einsatz.

In zwei übereinandergelegte Lochplatte habe ich zwei Löcher (5mm Bohrungen) im Abstand zweier gegenüberliegender Gewinde, die für die Schrauben der Dichtkappe bestimmt sind, gebohrt.

Dann kommen 8 cm lange M5 Schrauben rein, mit denen die Lochplatte mit dem Gehäuse verschraubt wird.

Mittig über dem Kurbelwellenstumpf ist eine M10 Bohrung, in die wieder die abgestumpfte M10-Gewindestange durchgeführt wird, die gegen den Kurbelwellenstumpf drückt, wenn man die M10 Mutter mit Unterlegscheibe gegen die Lochplatte anzieht.

Für ausreichende Stabilität der Ausdrückvorrichtung sind 4 Lochplatten zu empfehlen.

(Ich habe bloß zwei Stück übereinanderliegen, die sich während dem Ausdrücken doch leicht verbogen haben.)

MM125/2 Innenliegende Wellendichtringe entfernen, Lager ausschlagen Sicherungsring entfernen

Linke Gehäusehälfte:

Innenliegenden Wellendichtring mit Schraubenzieher heraushebeln, ohne dabei den Lagersitz zu beschädigen. Tuch/ Stück Plastik etc. unterlegen.

Da zwischen den beiden Kugellagern ein Sicherungsring sitzt, muss man das linke äußere Kugellager von innen mit einem geeigneten

Keil, den man durch das innere Kugellager steckt, herausschlagen.

Danach kann man den zwischen den beiden Lagern liegenden Sicherungsring entfernen und samt der darunterliegenden Ölleitscheibe entfernen.

(Ölleitscheiben haben an dieser Stelle nicht alle 125/150 Motoren, kommt auf die Breite der Ringnut für den Sicherungsring an...)

Danach schlage ich das innenliegende Lager nach innen raus.

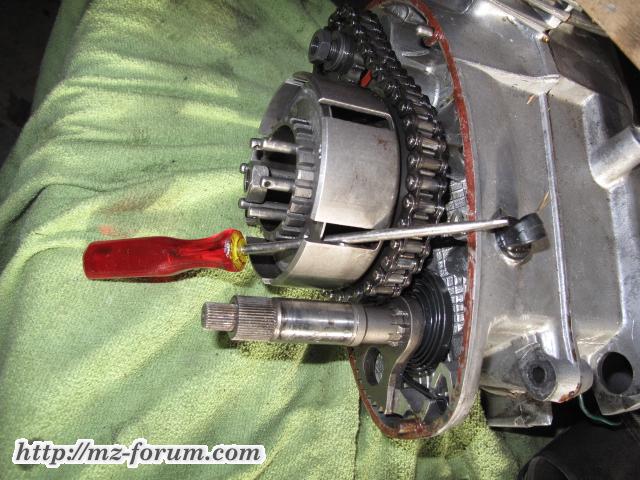

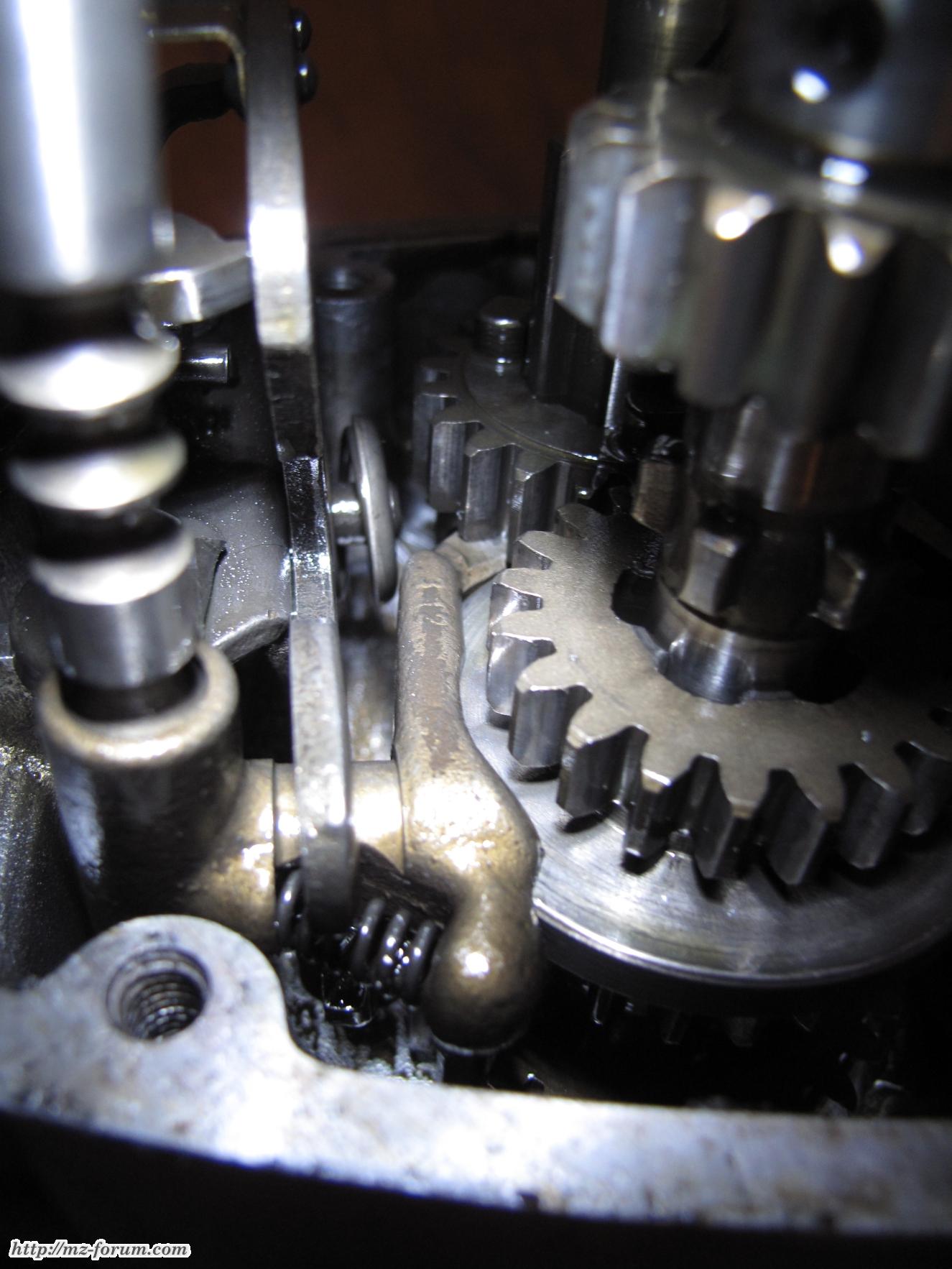

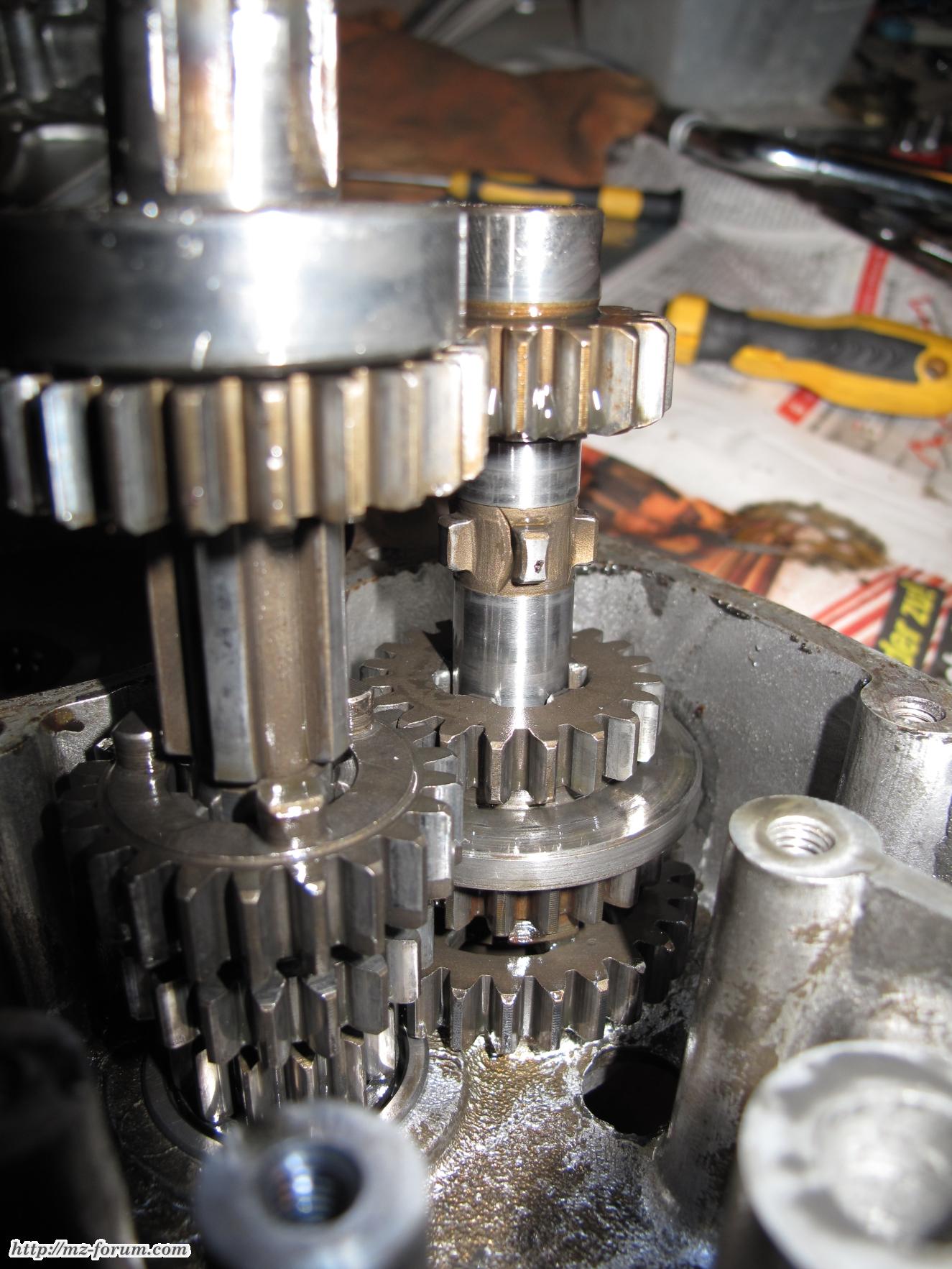

Getriebe ausbauen:

Innenansichten:

Zunächst muss die Schaltarretierwelle herausgeschraubt werden und die Schaltkugel mit herausgenommen werden.

Um die Schaltwelle mit Schaltstück herausziehen zu können, müssen zuvor die beiden Sicherungsbleche an den beiden Muttern mit einem Schlitzschraubenzieher aufbiegen.

Die beiden Wellen mit einem Bolzen und leichten Schlägen heraushämmern:

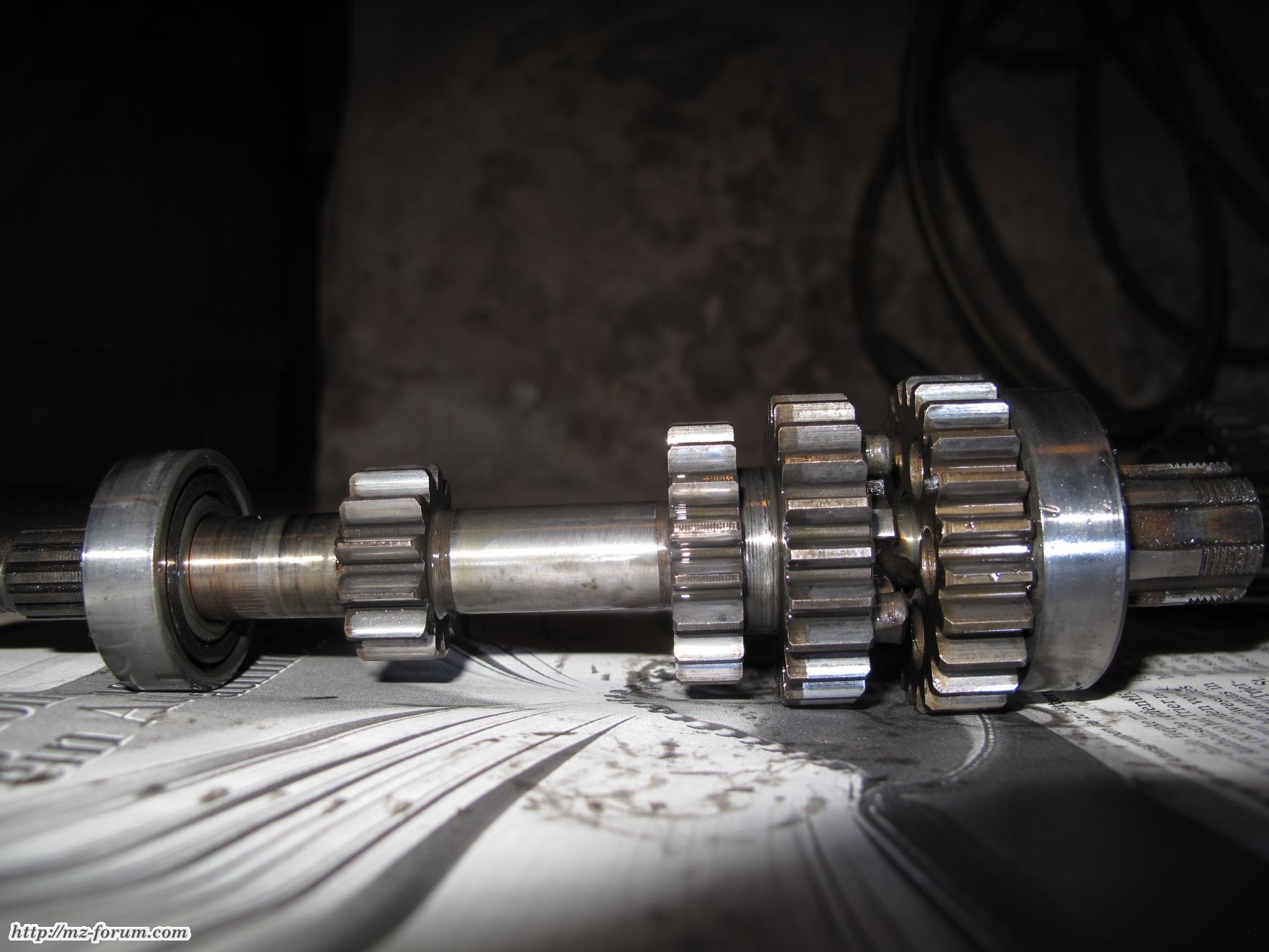

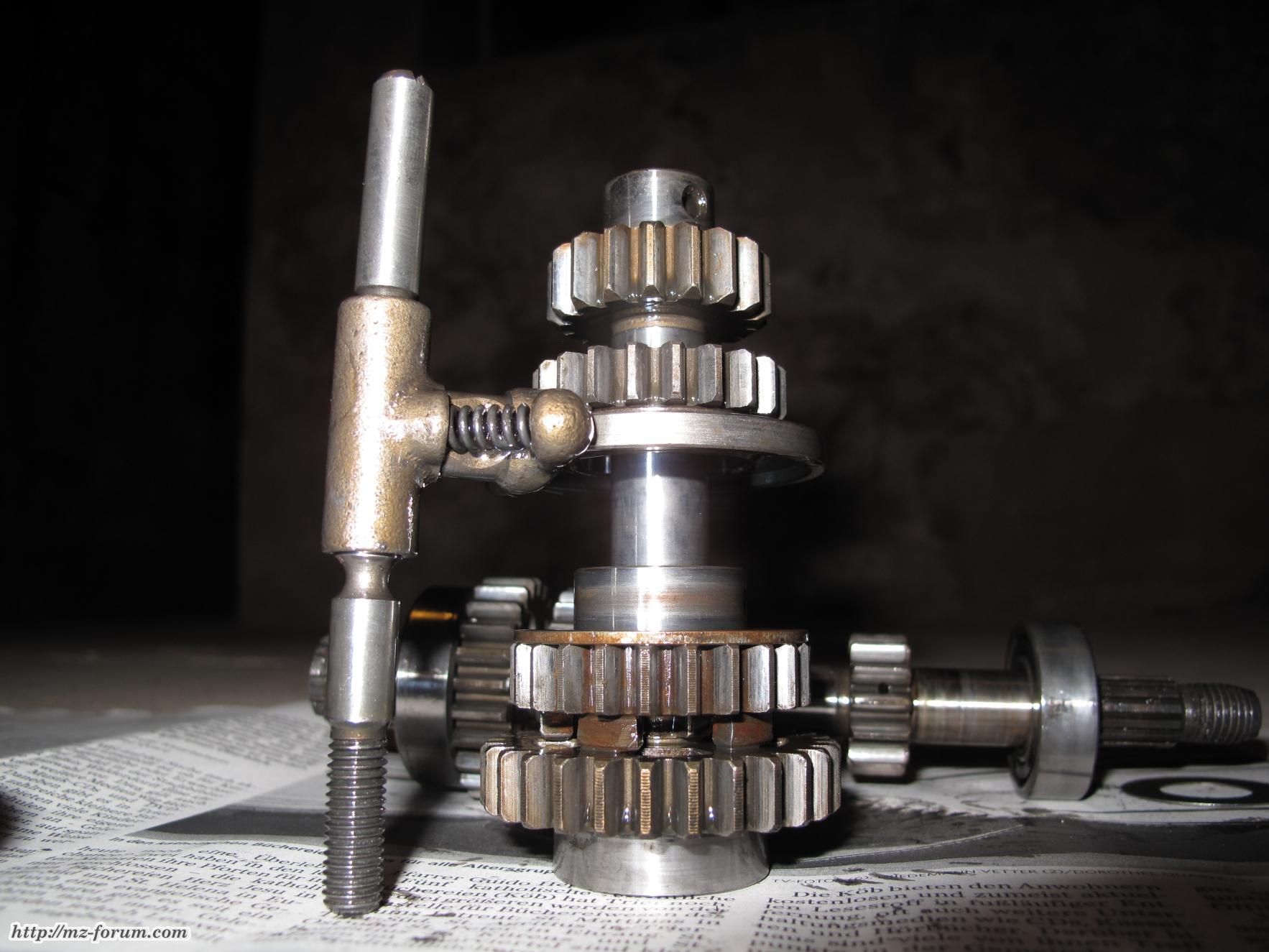

Ausgebaute Kupplungswelle:

Ausgebaute Vorgelegewelle mit Schaltklaue:

Ich werde Getriebe und weitere Teile, die passen, vom MM150/2 in das MM150/3 Gehäuse einbauen.

Unterschiede des 3er Motors, die für den Zusammenbau wichtig sind:

1. Gehäuse (Lager und Dichtringe haben andere Maße), Drehzahlmesser

2. Andere Kurbelwelwelle als der 2er-Motor

3. Anderes Primärzahnrad (zweireihige Verzahnung)

4. Kupplungskettenrad (zweireihige Verzahnung)

5. Kupplungsmitnehmer Innen hat ein anderes Maß (Bundhöhe 4mm)

6. Duplexkette

(eventuell andere Kupplungswelle und Druckstange für die Kupplung/bei mir nicht der Fall)

Da ich als blutiger Anfänger auch immer auf der Suche nach Fotos war, denke ich, dass ich die Demontage und alle Arbeitsschritte beim Zusammenbau für den Motor

mal mit Fotos dokumentiere. Hab hier noch ne alte Kamera, die en bischen Öl ab kann.

Für die 150er TS und den Motor MM150 findet man im Internet kaum aussagekräftige Bilder,

weshalb es immer schwierig ist, sich anderen Forenmitgliedern zu erklären, wenn man Fragen und Probleme hat.

Deshalb werde ich alles sorgfältig bebildern. Die Bilder können im Forum auch gerne genutzt werden. Ihr könnt sie gerne zur Diskussionen in eure Beiträge einfügen.

Als Wald u. Wiesenschrauber habe ich kein Spezialwerkzeug und versuche mir immer irgendwie zu helfen. Deshalb sind manche meiner Methoden

nicht immer die feine englische Art ... (siehe Kupplungsschraube lösen...

Ich dokumentiere also nur, was ich mache. Es handelt sich hierbei nicht um ein Lehrbuch mit Vorbildcharakter!

Ich fange mit der rechten Gehäusehälfte an. Gehäusedeckel sind demontiert. Wir haben freie Sicht auf die Lichtmaschine.

MZ TS 150 MM150/2 MM125/2 Lichtmaschine ausbauen

Zuerst löse ich die dicke Schraube in der Mitte, mit der der Anker auf der Kurbelwelle befestigt ist.

Dazu muss der Kolben mit zwei gleich dicken Hölzern (an jeder Pleuelseite eins) blockiert werden.

So kann die Schraube problemlos gelöst werden.

Dann muss das Lichtmaschinengehäuse, in dessen Inneren die Feldspulen lagern, runter.

Ganz einfach die beiden dicken Schrauben lösen und das Gehäuse herausziehen.

und das Lichtmaschinengehäuse mit der Hand rausziehen.

Spulen im Lichtmaschinengehäuse

Der Nocken, die Metall Buchse die vorne auf dem Anker steckt, abnehmen.

Jetzt muss der Anker vom Kurbelwellenstumpf abgezogen werden.

Bitte nichts hämmern oder mit Schraubenziehern hebeln - das wird teuer...

M10 Gewindestange im Baumarkt (2,40Euro) kaufen, 9 cm Stück absägen und an einem Ende zwei Muttern kontern, d.h. ineinanderdrehen.

Die Gewindestange rein drehen und kräftig mit Schraubenschlüssel drehen.

Indem sich die Gewindestange durch das innenliegende Gewinde vom Anker dreht und gegen den Kurbelwellenstumpf drückt, wandert der Anker

auf der Gewindestange nach vorne und wird somit von der Kurbelwelle abgezogen.

Hier sieht man das innenliegende Gewinde im Anker, in das sich die Gewindestane M10 beim Abziehen hineindreht.

Kupplung ausbauen

Schalthebel und Kickstarterhebel sind demontiert, die Gehäuseschrauben gelöst, Gehäuse abgenommen und wir haben nun freien Blick auf

den Primärantrieb, den Kupplungskorb und das Kickstartersegment. Von der alten Papierdichtung ist nicht mehr viel übrig...

Wir sehen rechts neben dem Kupplungskorb das Kickstartersegment und die Kickstarterfeder

Widmen wir uns dem Kupplungskorb / Kupplungspaket

Um die Federn unter den sechs Stütznippeln zu lösen und diese winzigen Bolzen, die unter Druck stehen, heraus zu schieben, müssen die

Stütznippel mit einer Zange (oder anderem Werkzeug) nach unten gedrückt werden.

Wenn man sie tief und fest herunterdrückt kann man mit einem feinen Nägelchen, die Bolzen herausdrücken.

Vorsicht, dass die Federn nicht hinterherfliegen!!!

Nach etwas Fummelei hat man die sechs Federn samt Hülsen, Stütznippeln und Bolzen raus

Und man hat jetzt endlich freien Zugriff auf das Kupplungspaket mit den Lamellen und Stahlscheiben

Nicht ganz einfach ohne Spezialwerkzeug wird die Demontage des Inneren Mitnehmers (Inneres gezacktes Rad mit Bolzen im Kupplungskorb) bzw, die Kupplungsschraube (Mitte) zu lösen.

Vorher muss man aber noch kurz den Drucknagel herausziehen, hinter dem die Kupplungsstange verborgen liegt.

Weiter zum Thema Kupplungsschraube lösen bzw. Inneren Mitnehmer demontieren:

Da ich aktuell keinen Strom in der Werkstatt habe und das Schweißgerät nicht anschmeißen kann, um mir ein Spezialwerkzeug zu bauen, wie ich es eigentlich brauche,

musste ich eine einfache Lösung suchen. Leider kostet die 10 Euro! Ich habe die Haltelamelle durchbohrt.

Sie liegt im Kupplungspaket ganz unten unter der letzten Lamelle...

Wenn ich mein Schweißgerät wieder anschließen kann, werde ich mir an diese Haltelamelle einen Griff schweißen und sie so dauerhaft als Lösewerkzeug für den Kupplungskorb nutzen können.

Aber heute musste es etwas anders gehen. Deshalb habe ich die Haltelamelle ziemlich am äußeren Rand mit einem Durchmesser von 0,7 cm durchbohrt.

Dann habe ich einen Schraubenzieher durchgesteckt, die Haltelamelle wieder auf den Mitnehmer gesteckt und mit dem Schraubenzieher

den Mitnehmer am Korb blockiert. (Ich weiß, es gibt bessere Lösungen)

Die Kupplungsschraube (MIT LINKSGEWINDE - im Uhrzeigersinn lösen) ließ sich jedenfalls so ganz einfach lösen.

Das Spezialwerkzeug funktioniert auch nicht viel anders...

Der Korrektheit wegen: Um Schäden an dieser Stelle zu vermeiden, nutzt besser das Spezialwerkzeug - kostet um die 17 €

Kupplungsmutter im Uhrzeigersinn drehen -> gelöst

Primärritzel abziehen

Jetzt muss noch das Primärritzel ausgebaut werden, damit man den gesamten Primärantrieb ausbauen kann.

Bevor man das Ritzel abziehen kann, muss zunächst die Mutter gelöst werden. Dazu muss mal wieder der Kolben/Kurbelwelle blockiert werden.

Ich habe zwei Holzbrettchen links und rechts unter den Kolben gelegt und somit war das Ritzel blockiert.

So müsste es gelingen, die Mutter auf dem Ritzel zu lösen...

gelöst...

[size=150]Um das Primärritzel herunterzubekommen benötigt man ohne Frage einen Abzieher - Schraubenzieher und Hebelwerkzeug machen das Motorgehäuse kaputt.

Da ich keinen Abzieher habe, baue ich mir aus Baumarkt-Kram für 2 Euro selbst einen.

In der Eisenwarenabteilung habe ich mir dazu 2 Lochplatten (doppelt hält besser), 2 Schrauben (M6 oder M8) und eine Gewindestange M10 besorgt.

Der Abstand zwischen den Bohrungen in der Lochplatte, wo die beiden Schrauben reinkommen, muss 3,5 Zentimeter sein, genau wie bei den Löchern im Ritzel.

Die Schrauben durch die Lochplatte stecken und in die Gewindelöcher im Ritzel schrauben. Mit M10 Gewindestange und Mutter Druck aufbauen...

Genau zwischen den Bohrungen im Abstand von 3,5 cm ist in der Lochplatte eine dickere Bohrung, wo die M10 Gewindestange durchpasst.

Ein 8 cm langes Stück M10 Gewindestange wird an einer Seite wieder mit 2 Schrauben gekontert und an der anderen Seite abgeschliffen und spitz/rund gemacht,

damit es auf der Kurbelwelle nicht hin und her rutscht. Man kann das gleiche Stück M10 Gewindestange nehmen,

das man schon (siehe oben) zum Abziehen des Ankers bei der Lichtmaschine benutzt hat.

Jetzt kann man den kompletten Primärantrieb mit Ritzel, Kupplungskorb und Kette abnehmen.

Innerer Mitnehmer von hinten

Kupplungskorb von hinten mit Kupplungskettenrad (groß) und das Rad für den Kickstarter (kleines Rad oben).

Innendrin steckt noch eine Laufbuchse

[b]Auf der Kupplungssseite ist am Kugellager an der Kupplungswelle und der Vorgelegewelle noch jeweils ein Sicherungsring zu entfernen

Kettenrad demontieren

Auf der rechten Motorseite muss noch das Kettenrad demontiert werden. Die Mutter, die da drauf sitzt, hat auch wieder ein LINKSGEWINDE und muss

im Uhrzeigersinn gelöst werden. Zuvor muss das Sicherungsblech weggebogen werden. Dann blockiere ich das Ritzel am Motorgehäuse mit der Kette vom Primärantrieb.

Sie lässt sich falten und zwischen Ritzel und Motorgehäuse klemmen, das ich mit einem Tuch vor Kratzern schütze. Dann blockiert das Ritzel und die Mutter lässt sich - im Uhrzeigersinn gedreht - lösen.

Rechte Gehäusehälfte: Dann sind die kleinen Schlitzschrauben an den Dichtkappen zu lösen.

Unter der Dichtkappe liegt noch eine Ausgleichsscheibe für die Kurbelwelle und natürlich eine Papierdichtung.

In der Dichtkappe steckt ein Wellendichtring.

Unter der Dichtkappe des Kettenrades, in der ein Simmering steckt, ist ebenfalls eine Ausgleichsscheibe, und zudem eine Abstandshülse.

Beide Dichtkappen sind runter:

Rechte Gehäusehälfte: Elektrischen Leerganganzeigeschalter demontieren. Schlitzschrauben außen (2) und innen (1) lösen

Danach sind die Passhülsen aus den Motorhalterungen zu schlagen.

Vorne und hinten jeweils eine Passhülse:

Dann müssen sämtliche Schlitzschrauben an der rechten Motorhälfte gelöst werden.

Manche müssen aufgebohrt werden, da sie sich nicht mehr mit dem Schraubenzieher lösen lassen.

Dazu nehme ich einen 3er Bohrkopf für Edelstahl und bohre 0,4 cm tief in die Mitte des Schraubengewindes rein. Dann schlage ich mit dem Hammer

ein leicht übermaßigesTorx-Bit rein und stecke eine lange Ratsche mit großem Hebelarm drauf und löse somit die Schraube.

So habe ich bislang noch jede festgebackene Schraube rausbekommen.

Die Gehäuseteile ließen sich mit ein paar Handgriffen und dem Einsatz von Holzkeilchen vorne und hinten zwischen den

Schraubenbohrungen für die Motoraufhängungen sehr leicht trennen. Das mag an den alten DDR Lagerliegen,

die nach 40 Jahren nicht mehr fest im Gehäuse sitzen. Teils war Öl zwischen dem Gehäuse und den Lageraußenringen ...

Kurbelwelle ausdrücken

Auch hier kommen wieder Lochplatten aus der Baumarkt-Eisenwarenabteilung zum Einsatz.

In zwei übereinandergelegte Lochplatte habe ich zwei Löcher (5mm Bohrungen) im Abstand zweier gegenüberliegender Gewinde, die für die Schrauben der Dichtkappe bestimmt sind, gebohrt.

Dann kommen 8 cm lange M5 Schrauben rein, mit denen die Lochplatte mit dem Gehäuse verschraubt wird.

Mittig über dem Kurbelwellenstumpf ist eine M10 Bohrung, in die wieder die abgestumpfte M10-Gewindestange durchgeführt wird, die gegen den Kurbelwellenstumpf drückt, wenn man die M10 Mutter mit Unterlegscheibe gegen die Lochplatte anzieht.

Für ausreichende Stabilität der Ausdrückvorrichtung sind 4 Lochplatten zu empfehlen.

(Ich habe bloß zwei Stück übereinanderliegen, die sich während dem Ausdrücken doch leicht verbogen haben.)

MM125/2 Innenliegende Wellendichtringe entfernen, Lager ausschlagen Sicherungsring entfernen

Linke Gehäusehälfte:

Innenliegenden Wellendichtring mit Schraubenzieher heraushebeln, ohne dabei den Lagersitz zu beschädigen. Tuch/ Stück Plastik etc. unterlegen.

Da zwischen den beiden Kugellagern ein Sicherungsring sitzt, muss man das linke äußere Kugellager von innen mit einem geeigneten

Keil, den man durch das innere Kugellager steckt, herausschlagen.

Danach kann man den zwischen den beiden Lagern liegenden Sicherungsring entfernen und samt der darunterliegenden Ölleitscheibe entfernen.

(Ölleitscheiben haben an dieser Stelle nicht alle 125/150 Motoren, kommt auf die Breite der Ringnut für den Sicherungsring an...)

Danach schlage ich das innenliegende Lager nach innen raus.

Getriebe ausbauen:

Innenansichten:

Zunächst muss die Schaltarretierwelle herausgeschraubt werden und die Schaltkugel mit herausgenommen werden.

Um die Schaltwelle mit Schaltstück herausziehen zu können, müssen zuvor die beiden Sicherungsbleche an den beiden Muttern mit einem Schlitzschraubenzieher aufbiegen.

Die beiden Wellen mit einem Bolzen und leichten Schlägen heraushämmern:

Ausgebaute Kupplungswelle:

Ausgebaute Vorgelegewelle mit Schaltklaue:

Wie bekommst Du das Primärritzel ab ?

Wie bekommst Du das Primärritzel ab ?